Of je het leuk vindt of niet: elke Panhardist moet van tijd tot tijd het ontstekingstijdstip controleren en/of corrigeren. Een simpel klusje, maar de technici van Panhard zijn erin geslaagd dat karwei moeilijker te maken dan strikt noodzakelijk. Het probleem zit in de voetplaat van de ontsteking / verdeler. Dat dunne plaatje heeft een bijna onbedwingbare neiging krom te trekken als je de verdeler vastzet op het ‘kasteel’. Natuurlijk kun je de plaat elke keer weer recht buigen maar na een jaar of vijftig is de rek er dan wel uit. Je weet nooit zeker of de verdeler voldoende vast zit en dus draai je de bout nog iets vaster aan, waardoor de plaat opnieuw gaat opkrullen. Dat kan en moet dus beter.

Dat dunne plaatje heeft een bijna onbedwingbare neiging krom te trekken als je de verdeler vastzet op het ‘kasteel’. Natuurlijk kun je de plaat elke keer weer recht buigen maar na een jaar of vijftig is de rek er dan wel uit. Je weet nooit zeker of de verdeler voldoende vast zit en dus draai je de bout nog iets vaster aan, waardoor de plaat opnieuw gaat opkrullen. Dat kan en moet dus beter.

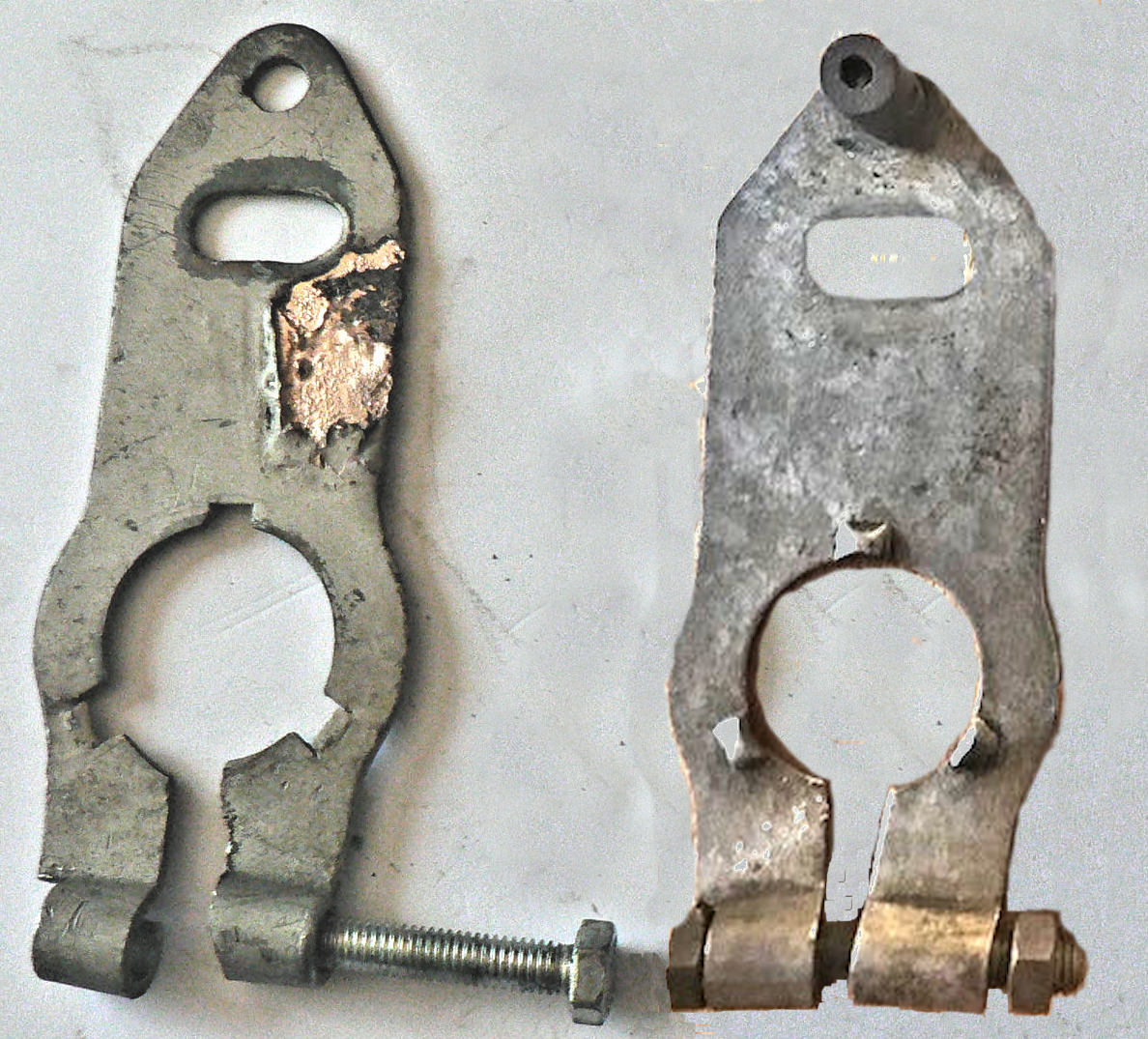

Er zijn vervangers te koop, maar een nieuwe en betere plaat is op een regenachtige achternamiddag ook zelf eenvoudig en spotgoedkoop te maken met behulp van een haakse slijper, een goede boormachine, een tappensetje, wat ijzerboren, een metaalzaag en een vijl. Door de iets aangepaste constructie is deze plaat veel beter. De verdeler wordt niet meer wordt vastgeklemd met één bout, maar wordt op drie plaatsen met schroeven gefixeerd.

Hoe te handelen? Neem de fraaie vormen (inclusief de gaten) van de oorspronkelijke voetplaat over op een plaatje staal of aluminium (ongeveer 95x40x4mm) en boor, zaag en vijl totdat de nieuwe plaat qua binnenmaten exact overeenkomt met het origineel. Met dit verschil dat de nieuwe plaat niet ‘open’ eindigt (zie de afbeelding). De buitenmaten doen er verder niet zoveel toe. Boor en tap vervolgens drie keer schroefdraad (3mm) van de zijkant van de plaat naar het gat waar de verdeler in moet zakken.

Hoe te handelen? Neem de fraaie vormen (inclusief de gaten) van de oorspronkelijke voetplaat over op een plaatje staal of aluminium (ongeveer 95x40x4mm) en boor, zaag en vijl totdat de nieuwe plaat qua binnenmaten exact overeenkomt met het origineel. Met dit verschil dat de nieuwe plaat niet ‘open’ eindigt (zie de afbeelding). De buitenmaten doen er verder niet zoveel toe. Boor en tap vervolgens drie keer schroefdraad (3mm) van de zijkant van de plaat naar het gat waar de verdeler in moet zakken.

Zet de plaat op het ‘kasteel’, plaats de verdeler en zet die na de eerste afstelling van de ontsteking met de drie schroeven vast. Volg daarna de normale procedure.

Goed vastgezet met de drie M3 boutjes, heb je een heel stabiel ontstekingstijdstip.

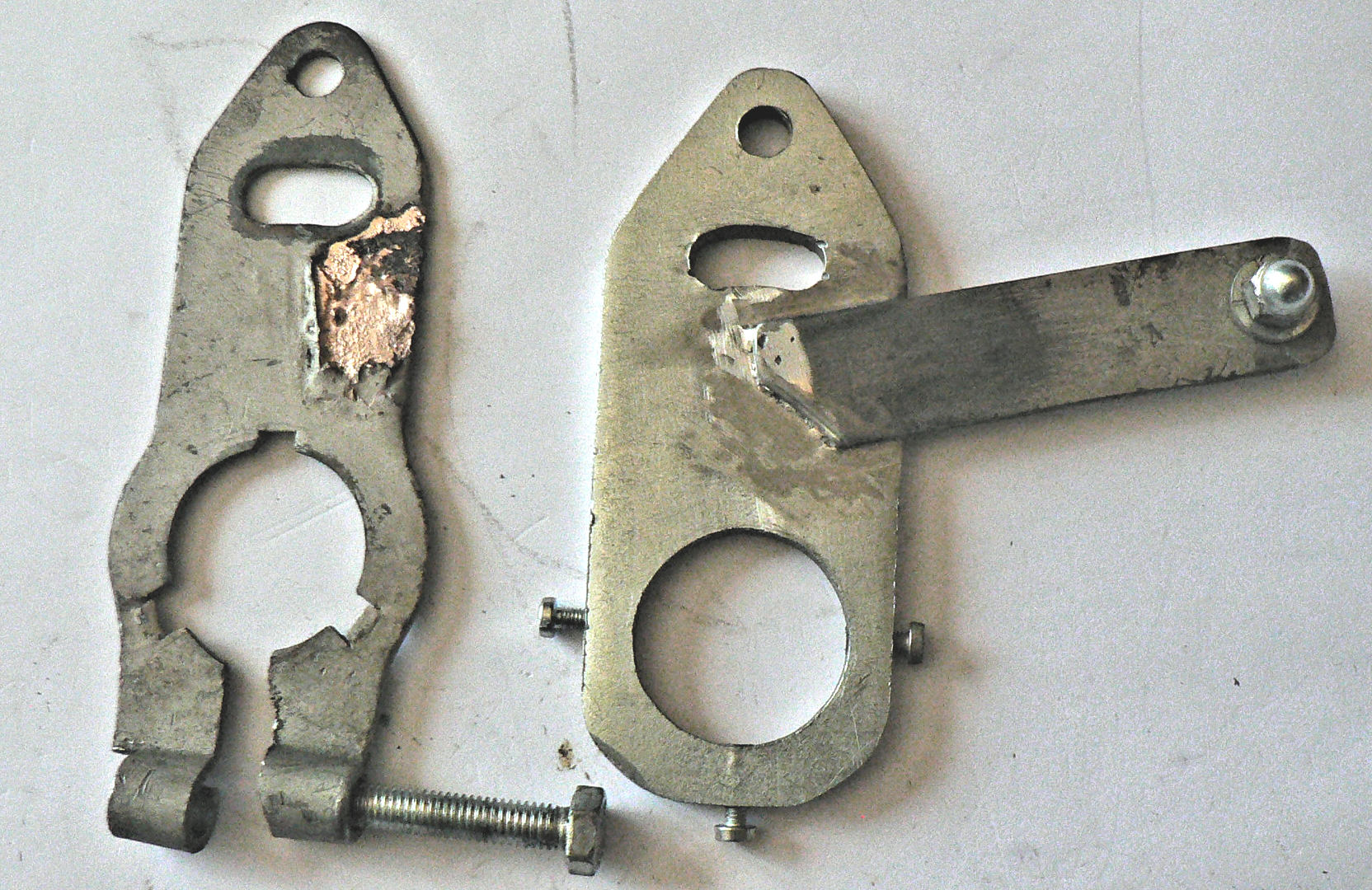

In de 24 zit in principe dezelfde constructie als in eerdere Panhards, zij het dat daar een extra arm aan de voetplaat zit. In onderstaande foto is te zien dat de hardgesoldeerde arm is overgeplaatst naar de nieuwe voetplaat. Hardsolderen is overigens geen must, je kunt de arm ook bevestigen met twee boutjes.

Eén van onze leden maakte voor zijn 24BT het onderstaande werkstukje.

P.S.

Als je 4mm plaat te fragiel vindt of het niet aandurft om daarin draad van 3mm te tappen kun je ook een plaat van 5 mm gebruiken. Mooi is dat niet maar het past wel.

Edele voertuig liefhebbers,

Ik overweeg deze platen te laten laseren en peil de belangstelling onder jullie voor een 4mm dikke voetplaat voor je ontsteking. Hoe meer liefhebbers des te voordeliger.

De gaatjes voor de M3 boutjes kunnen niet gelaserd worden en moeten na het laseren geboord en getapt worden. Mag je zelf doen. Wil ik ook wel doen maar dan wordt de prijs anders.

Pas als ik weet hoeveel belangstelling er is kan ik terugkomen met een prijs. Dan beslis je of je mee wilt doen of niet.

Het gaat om de versie ZONDER extra arm zoals hierboven beschreven. Die mag je zelf maken.

Hoor het wel.

Joost van Noorden

0630419330

Panhardisten,

Ik heb me laten ontmoedigen de plaatjes (zoals hierboven omschreven) te laten laseren teneinde een voetplaat met M3 boutjes te realiseren.

Intussen heb ik de voetplaat met de M3 boutjes mogen aanschouwen. Het ziet er puik uit en werkt doeltreffend. Ik had me niet hoeven te laten ontmoedigen.

Om toch een stevige voetplaat te krijgen heb ik plaatjes laten laseren in 3mm (origineel = 2mm) en daar 2 busjes aangelast waar een m6 boutje door kan om de stroomverdeler vast te zetten. Ik heb er wat meer gemaakt en als je belangstelling hebt stuur me dan een mailtje. joostvannoorden@kpnmail.nl