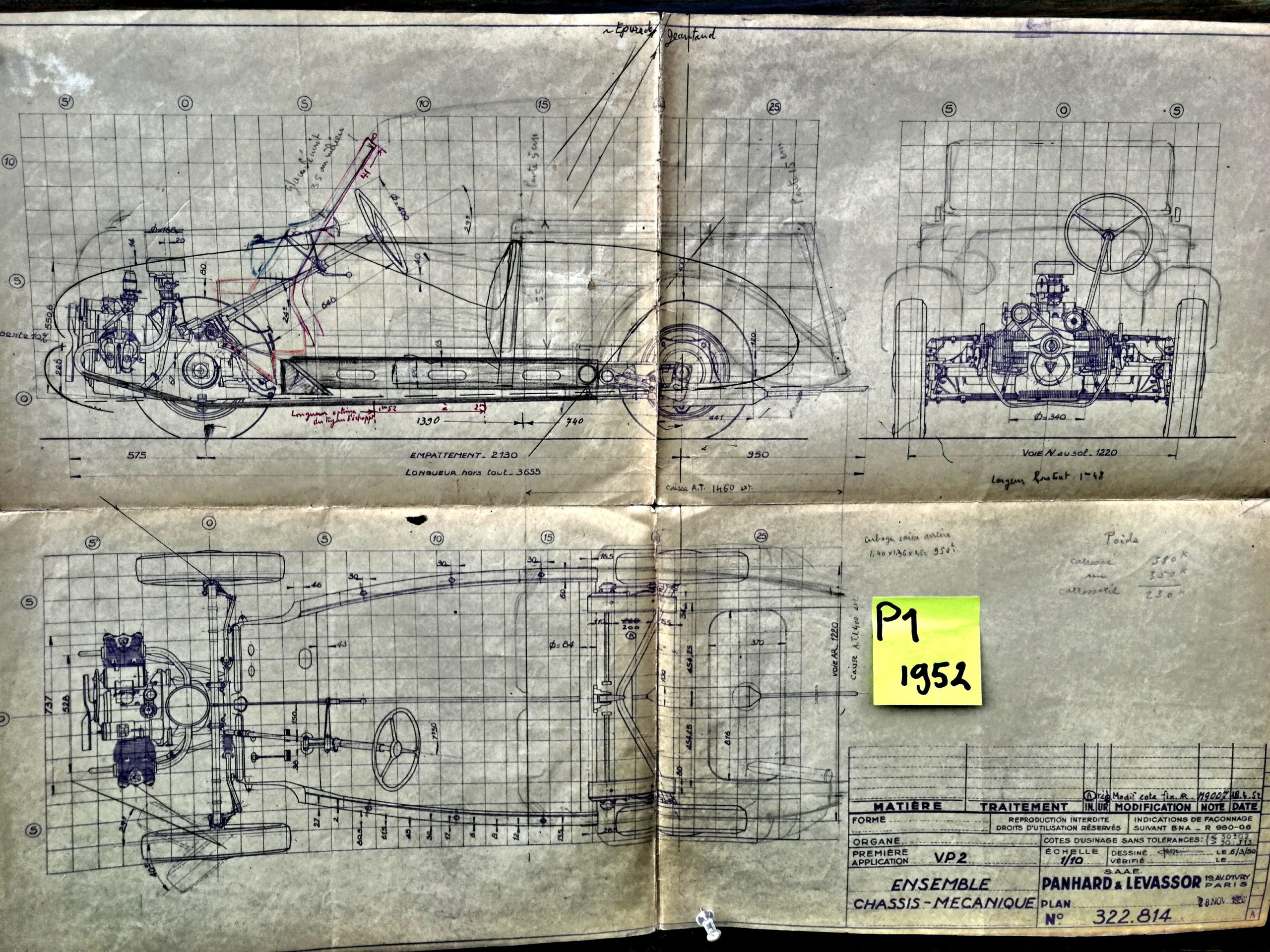

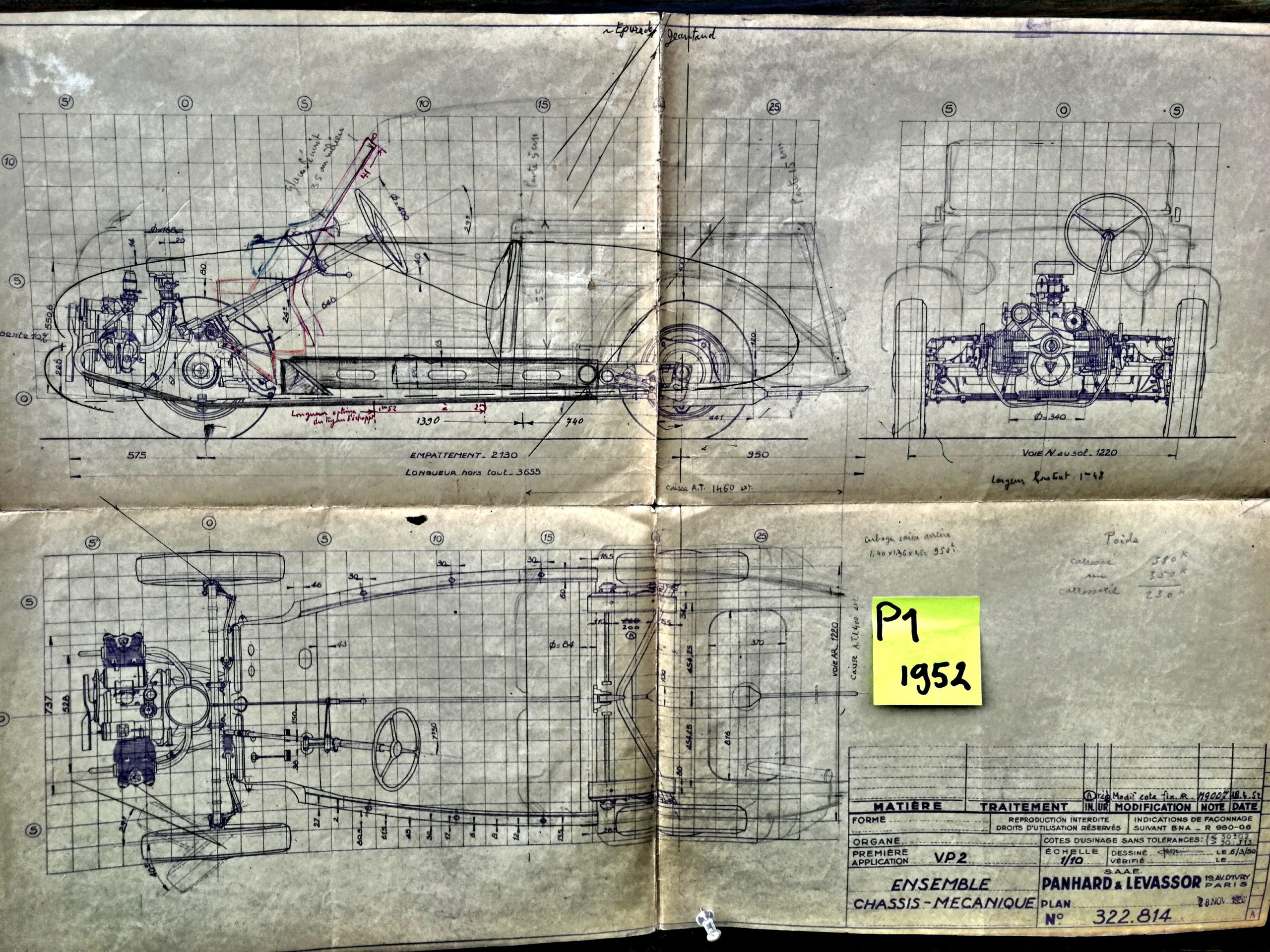

Tekening prototype derivaat?

De dynamo / spanningsregelaar in onze Panhards

Dit artikel is oorspronkelijk geschreven door Jean-Paul Cesar en verscheen in februari 2020 in het clubblad van de CPLF Bretagne. Het is bewerkt (vertaald en aangepast/uitgebreid) door Ries Kruidenier.

De spanningsregelaar is een onderdeel in onze auto’s dat de daar in gemonteerde gelijkspanningsdynamo in het gareel houdt. De gelijkspanningsdynamo is een doorontwikkeling van de wisselspanningsdynamo, die als eerste werd uitgevonden en die we hier als eerste onder de loupe nemen.

De Wisselspanningsdynamo

In 1832 ontdekte Faraday de ‘elektrische inductie’ en op basis daarvan konden wisselspanningsdynamo’s gebouwd worden die gebruikt werden voor elektrische verlichting met booglampen.De eenvoudigste wisselstroomdynamo, die iedereen kent, is de fietsdynamo.

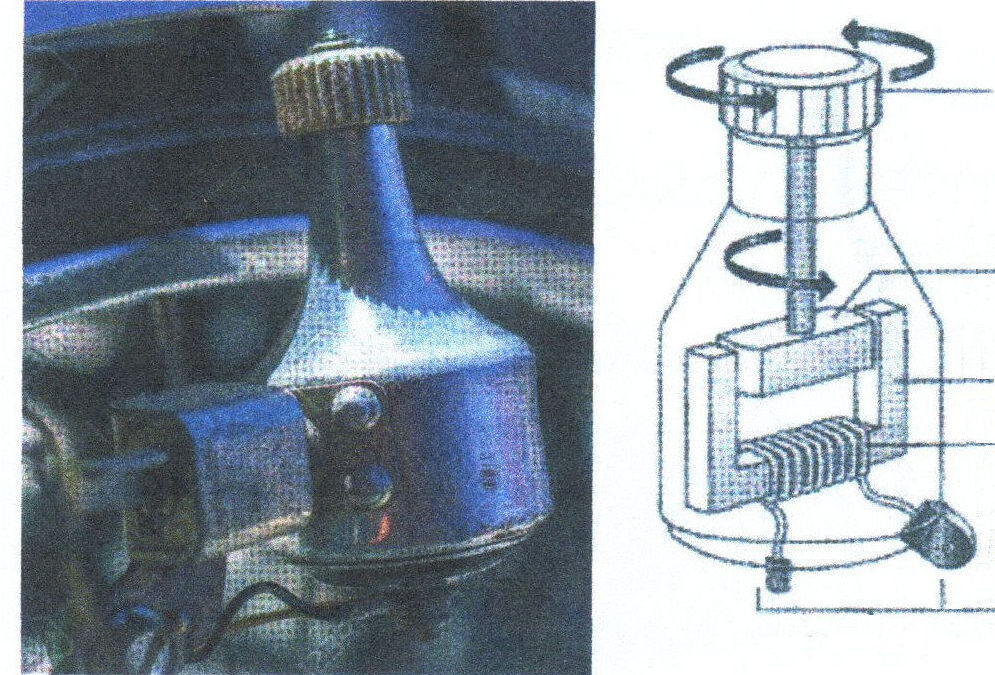

De Fietsdynamo (Wisselspanningsdynamo met draaibare permanente magneet)

Aandrijving

Draaibare permanente magneet

IJzeren kern

Wisselspanning

Het is niet noodzakelijk dat de magneet roteert en de spoel stil staat, het mag ook andersom. Hieronder beide mogelijkheden.

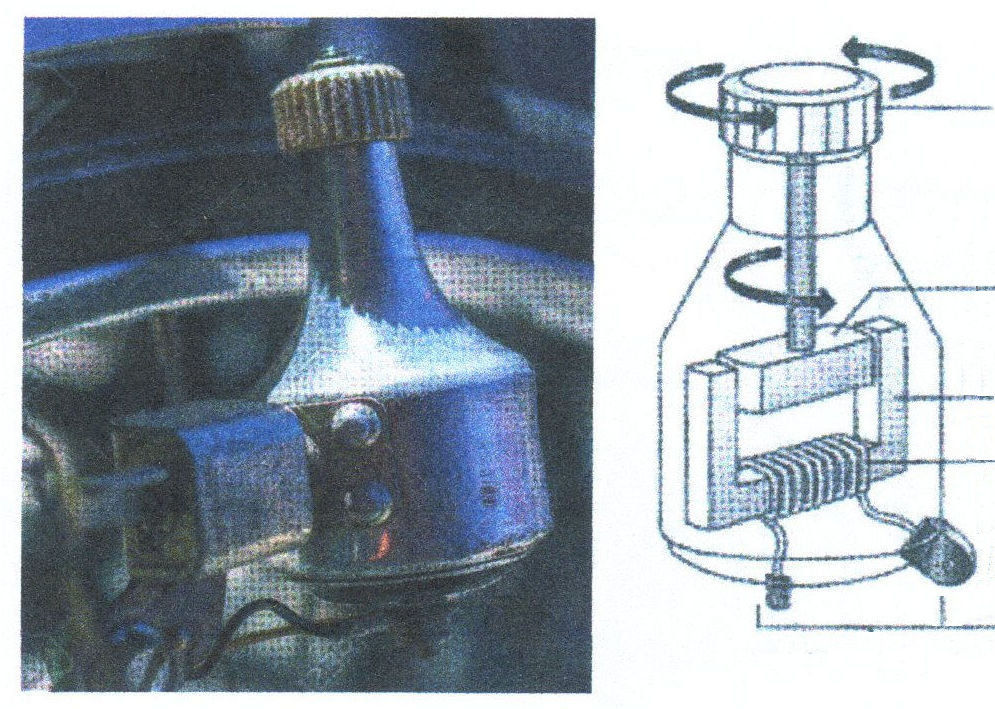

De wisselspanningsdynamo De wisselspanningsdynamo

met draaiende permanente magneet met draaiende spoel en stilstaande permanente magneet

De eerste dynamo’s leverden een spanning die gedurende iedere omwenteling eerst positief en dan negatief was, een zgn. wisselspanning en die was niet bruikbaar voor het laden van accu’s. Gelijkstroom kon toe alleen alleen met batterijen worden opgewekt.

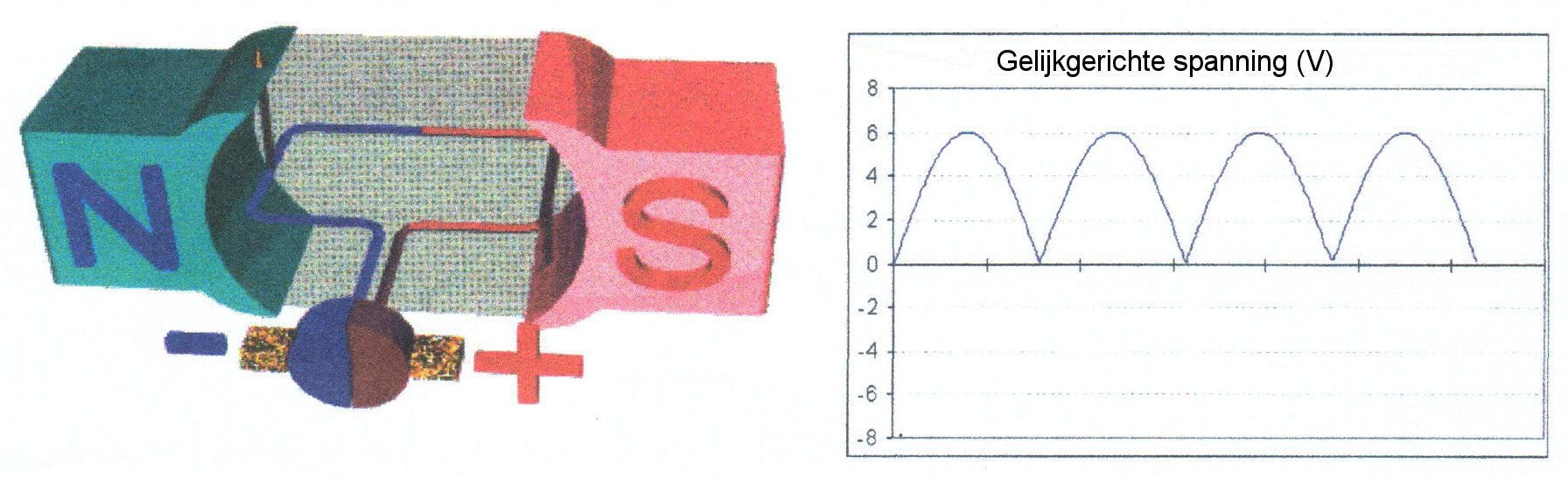

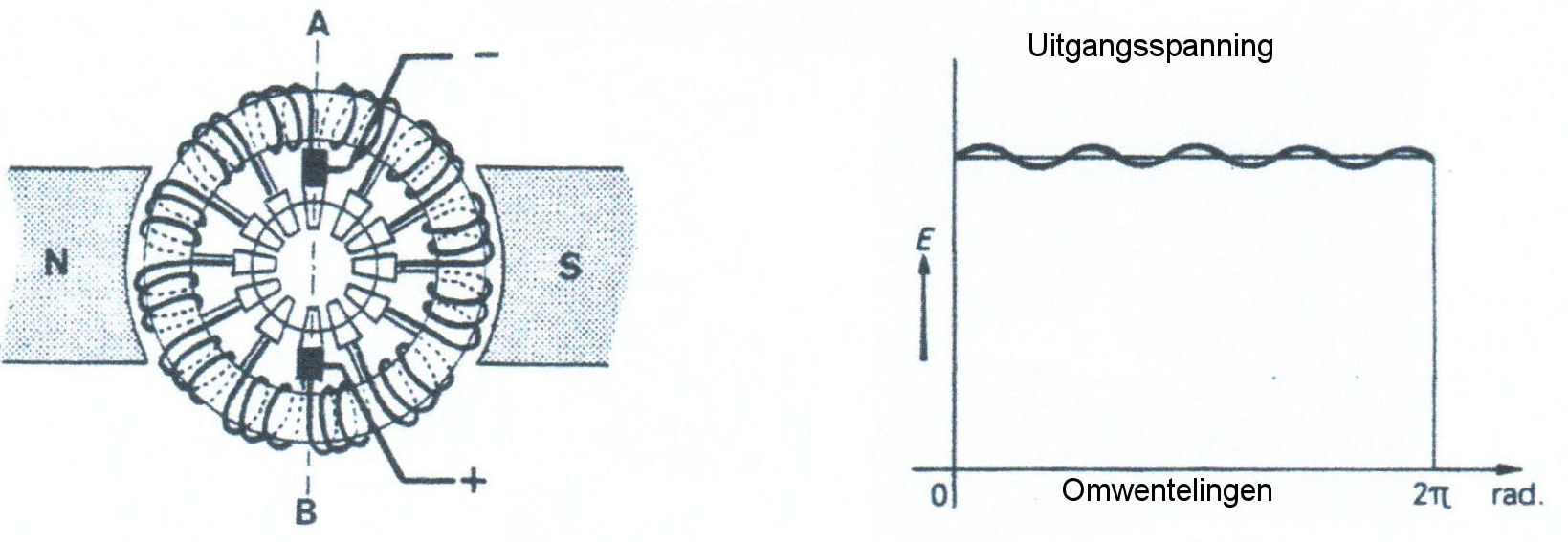

In 1870 vond Gramme de gelijkstroomdynamo uit door de twee ringen waarvan de spanning met koolborstels wordt afgenomen (zie vorig fig. rechts) te vervangen door één ring met twee van elkaar geïsoleerde segmenten. Nu wordt na iedere halve omwenteling, juist als de spanning negatief dreigt te worden, de spanning omgepoold en zo gelijkgericht. Er ontstaat een spanningsverloop zoals rechts onder, twee positieve pulsen per omwenteling en hiermee kan een accu wel worden opgeladen.

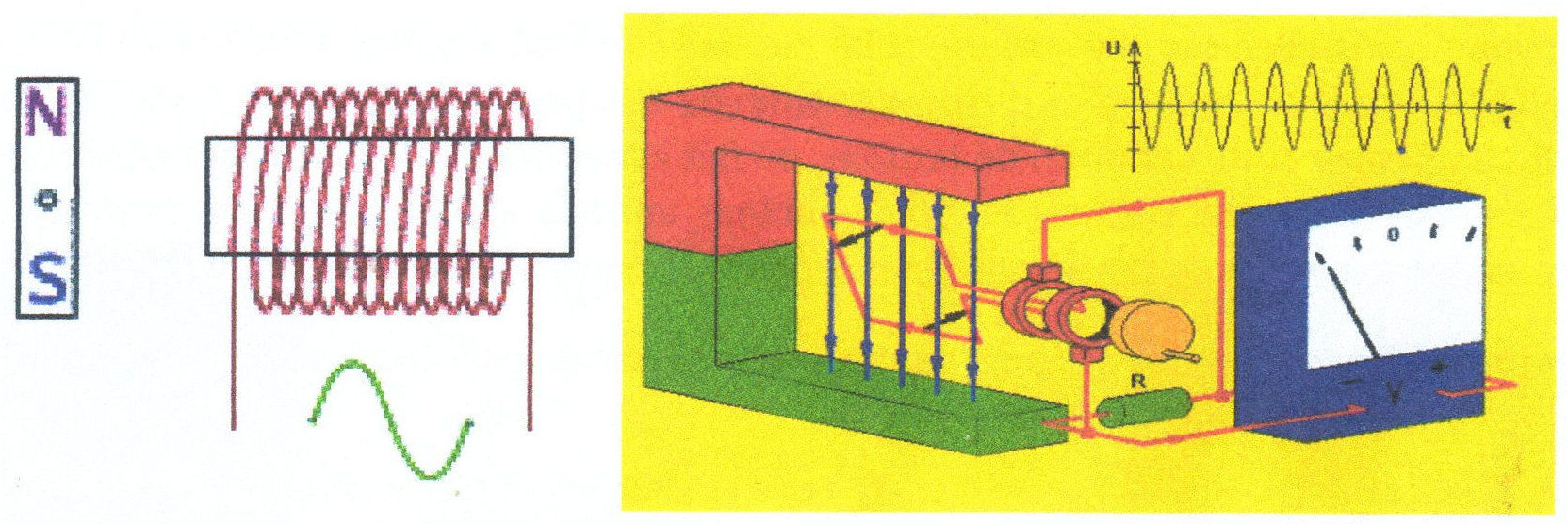

Dynamo met multipolaire rotor

Een gelijkspanningsdynamo met, zoals hierboven maar één winding op de rotor, levert een hele lage en zoals je ziet erg hobbelige uitgangsspanning. Om dat te verbeteren werd de dynamo geperfectioneerd met meer polen en meer windingen per pool. Het principe bleef gelijk, maar de uitgangsspanning werd zoals je ziet veel beter.

De uitgangsspanning van zo’n dynamo is afhankelijk van meerder factoren, namelijk:

het toerental

de sterkte van het magnetisch veld

het aantal windingen van de spoelen op de rotor

Het toerental van de dynamo zal in onze auto sterk variëren en er zal dus nog wat moeten gebeuren om de laadspanning constant op zo’n 14 volt te houden!

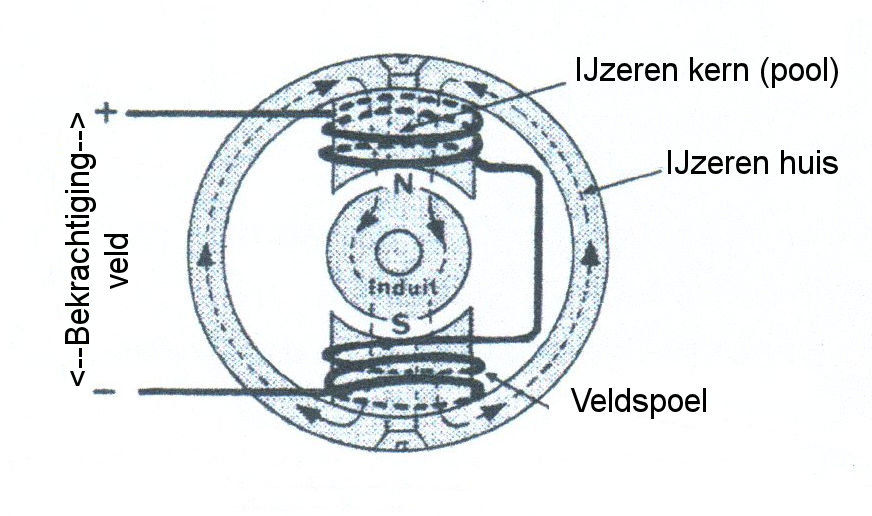

In onze dynamo’s is daarom de permanente magneet vervangen door een elektromagneet (niets anders dan een spoel om twee ijzeren polen) waarvan de sterkte naar behoefte wordt aangepast door de ‘spanningsregelaar’.

Op de volgende bladzijde zie je een dergelijke dynamo schematisch getekend. De windingen op de rotor en de koolborstels zijn weggelaten.

De polen zijn geen permanente magneten, er is dus eerst stroom nodig voordat de dynamo kan starten (aanlopen). Dit is in de praktijk geen probleem omdat eenmaal gemagnetiseerd ijzer altijd een beetje, zogenaamd remanent, magnetisme behoudt. In de praktijk gebeurt het soms dat dit magnetisme, o.a. door fout aansluiten, verdwijnt. Het remanent magnetisme kan dan hersteld worden door de veldspoel even, met de goede polariteit, op 12 volt aan te sluiten.

Belangrijk om te weten:

Er bestaan geen aparte dynamo’s voor + of – aan de massa. Een dynamo wordt pas + of – na zijn ‘doop’, die bestaat uit het, met de juiste polariteit bekrachtigen, c.q. opwekken van het eerste remanent magnetisme.

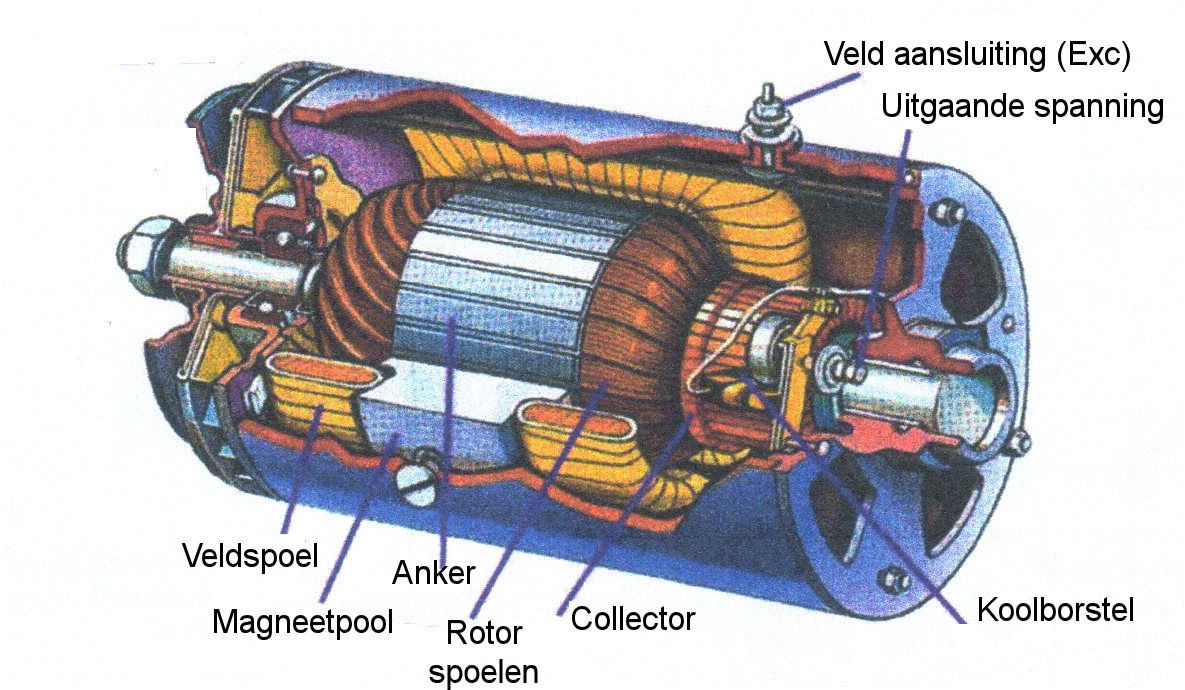

Exploded view van de dynamo van onze auto’s

Bekrachtiging van onze dynamo’s

Bekrachtigen betekent in deze context niets anders dan een zodanige stroom door de veldwikkeling sturen, dat de uitgangsspanning van de dynamo de gewenste 14 volt bedraagt. Deze taak wordt door de spanningsregelaar uitgevoerd en dat kan op twee manieren:

Bekrachtiging met de min aan de massa door D3 en D5 spanningsreglaars.

Bekrachtiging met de plus aan de massa door D1 spanningsregelaars.

Alle Panhard dynamo’s worden worden bekrachtigd met D3 of D5 spanningsregelaars.

Hiernaast de schematische weergave van een dynamo die volgens het D3 en D5 systeem via de plus bekrachtigd wordt.

De aansluitingen van zowell de dynamo als de spanningsregelaar kennen de volgende aanduidingen:

D of D+ de uitgang van de dynamo

Ex of Exc de bekrachtiging van de veldwikkeling

De derde aansluiting van de dynamo is de massa

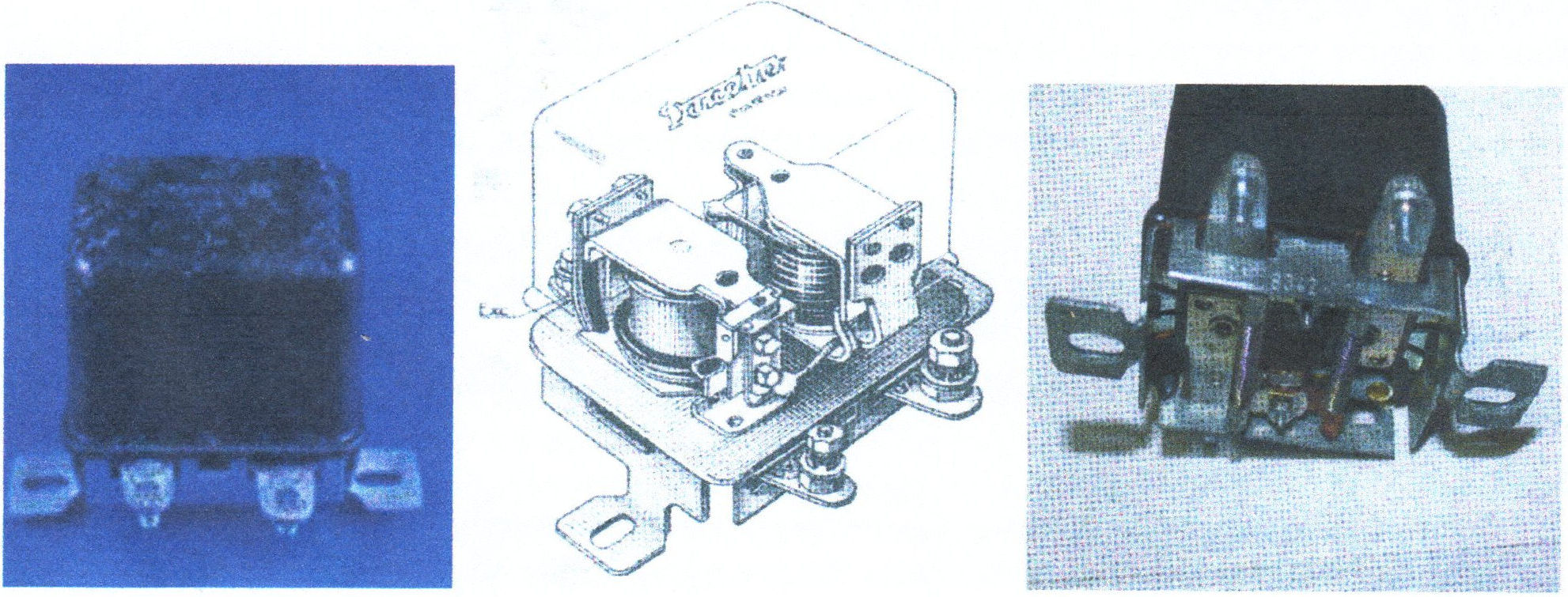

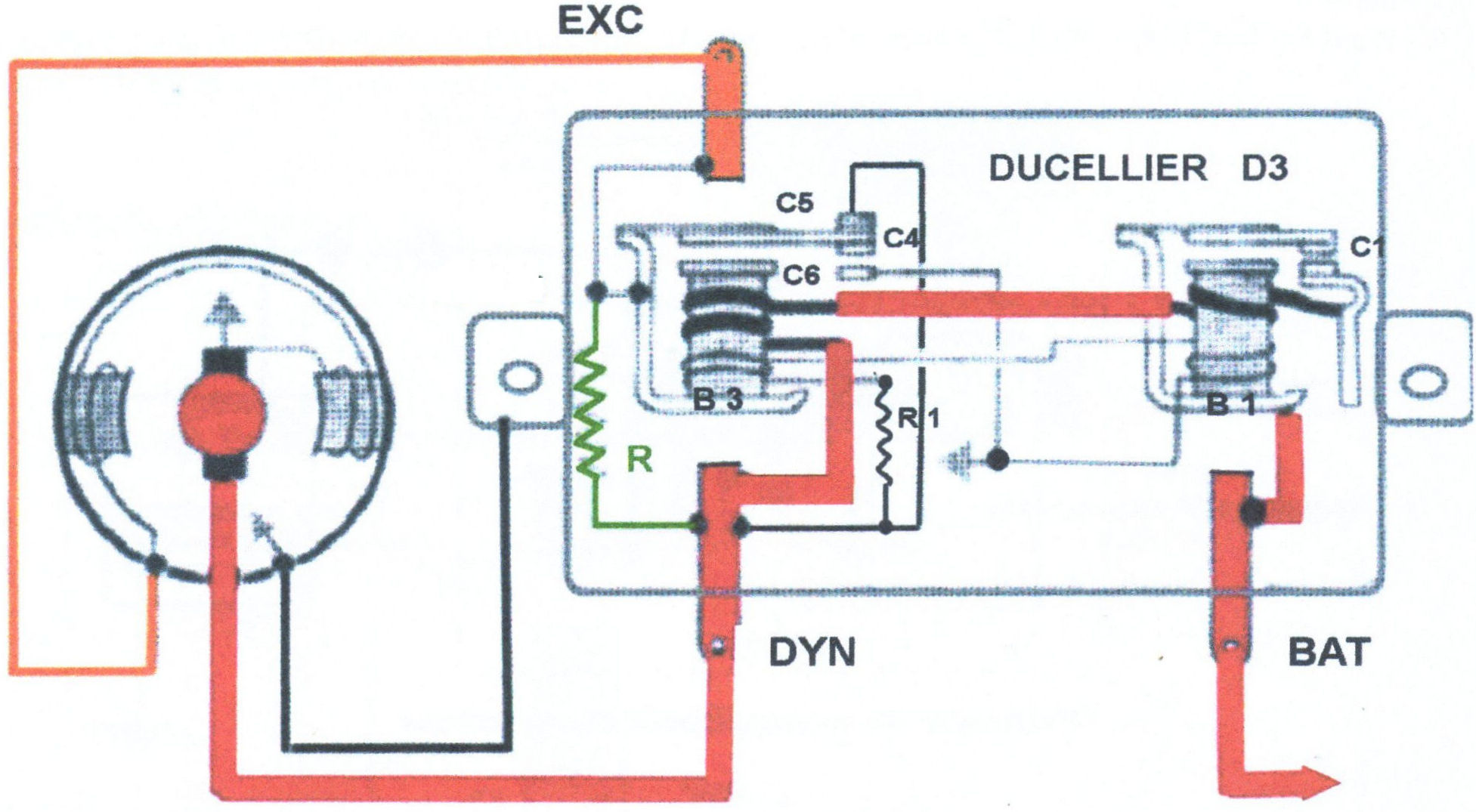

De Spanningsregelaar Ducellier type D3-D5 (regeling via de +) zoals gemonteerd op

onze Panhards

De spanningsregelaar is een kastje waarin meer functies zijn ondergebracht dan dan de naam doet vermoeden, hij vervult de volgende taken:

Hij regelt de stroom door de veldwikkeling zodanig dat de uitgaande spanning van de dynamo op zo’n 14 volt blijft.

Hij zorgt er voor dat de stroom uit de dynamo, ook als er iets mis gaat (kortsluiting etc.) altijd zodanig beperkt blijft dat de dynamo heel blijft.

Hij koppelt de dynamo aan het laadcircuit zodra de spanning van de dynamo hoger is dan die van de accu en ontkoppeld als die spanning weer lager wordt.

Spanningsregelaars zijn evenmin als dynamo’s, voor + of – aan de massa gebouwd, ze zijn voor beide systemen te gebruiken.

Toch schijnen niet alle combinaties goed samen te werken, onze magazijnmeester Wim Boers raadt daarom aan de originele combinaties te gebruiken, zie daarvoor de tabel aan het einde van dit artikel.

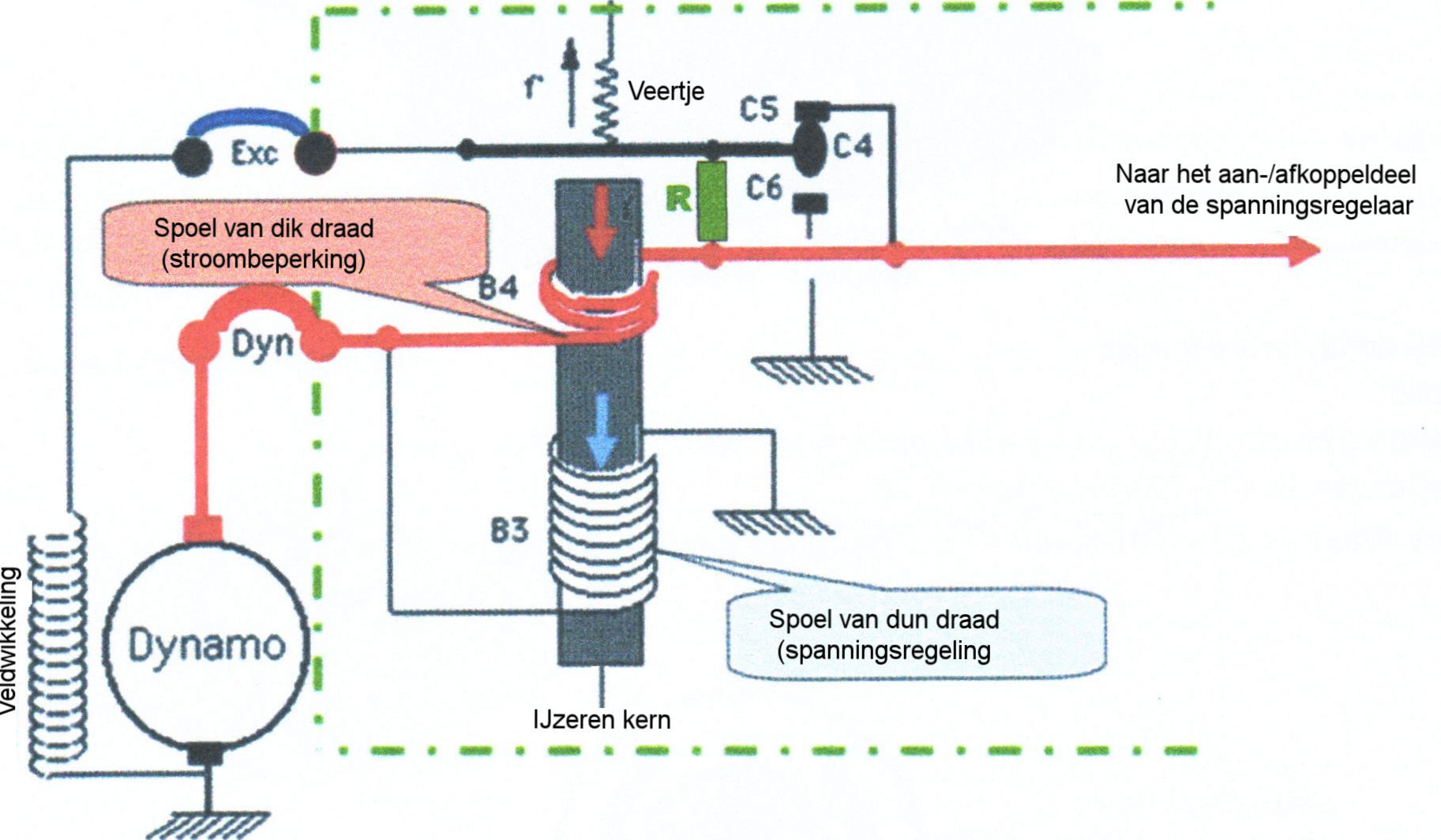

Werking van de spanningsregeling

De feitelijke spanningsregelaar is een relais, dus een elektromagneet (ijzeren kern met spoelen) die een schakelaar bedient. Het werkt als volgt:

In rust, de motor loopt nog niet, is contact c4/c5 gesloten.

De motor start, de dynamo begint te draaien, het remanent magnetisme wekt spanning op in de dynamo die via c4/c5 stroom af gaat geven naar de veldwikkeling, het magnetisch veld wordt sterker, de spanning die de dynamo afgeeft loopt op en daarmee de veldstroom en ook weer de spanning. De dynamo loopt aan.

Bij een spanning hoger dan dan de geplande 14 volt verbreekt het relais c4/c5 en krijgt de veldwikkeling een duidelijk lagere stroom doordat die stroom nu via weerstand R loopt en daardoor beperkt wordt. Door de lagere spanning valt het relais weer af, c4/c5 sluit weer en de spanning kan weer toe nemen. Onder deze omstandigheden staat het relais dus voortdurend om te schakelen.

Bij hogere toerentallen (en/of laagstroomgebruik) kan de spanning, ook na het inschakelen van weerstand R, te hoog oplopen, het relais trekt verder aan en dan sluit het contact c4/c6. De veldwikkeling ligt nu aan aarde, de spanning gaat naar nul, maar voor die tijd grijpt het relais weer in en c4/c6 opent. Ook dit contact zal dus vaak openen en sluiten.

Samenvattend, door voortdurend te schakelen weet de spanningsregelaar de spanning op, als het goed is 14,6 volt te houden.

De werking van de stroombeperking

Het relais dat voor de spanningsregeling gebruikt wordt heeft twee spoelen die zich duidelijk onderscheiden qua draaddikte. Alle stroom die de dynamo levert loopt door de spoel met het dikke draad (rood in bovenstaande figuur). Deze spoel is zo bemeten dat wanneer de stroom boven het maximum komt dat de dynamo mag leveren, het relais onmiddellijk geheel aantrekt. Contact c4/c6 sluit en de spanning gaat naar nul. Het relais valt hierdoor weer af, de stroom wordt (als er niets veranderd is) weer te groot, het relais trekt weer aan enz. enz. Kortom weer een klapperend relais. Eigenlijk zou dit voorkomen moeten worden door een zekering, maar daarin heeft Panhard nooit voorzien.

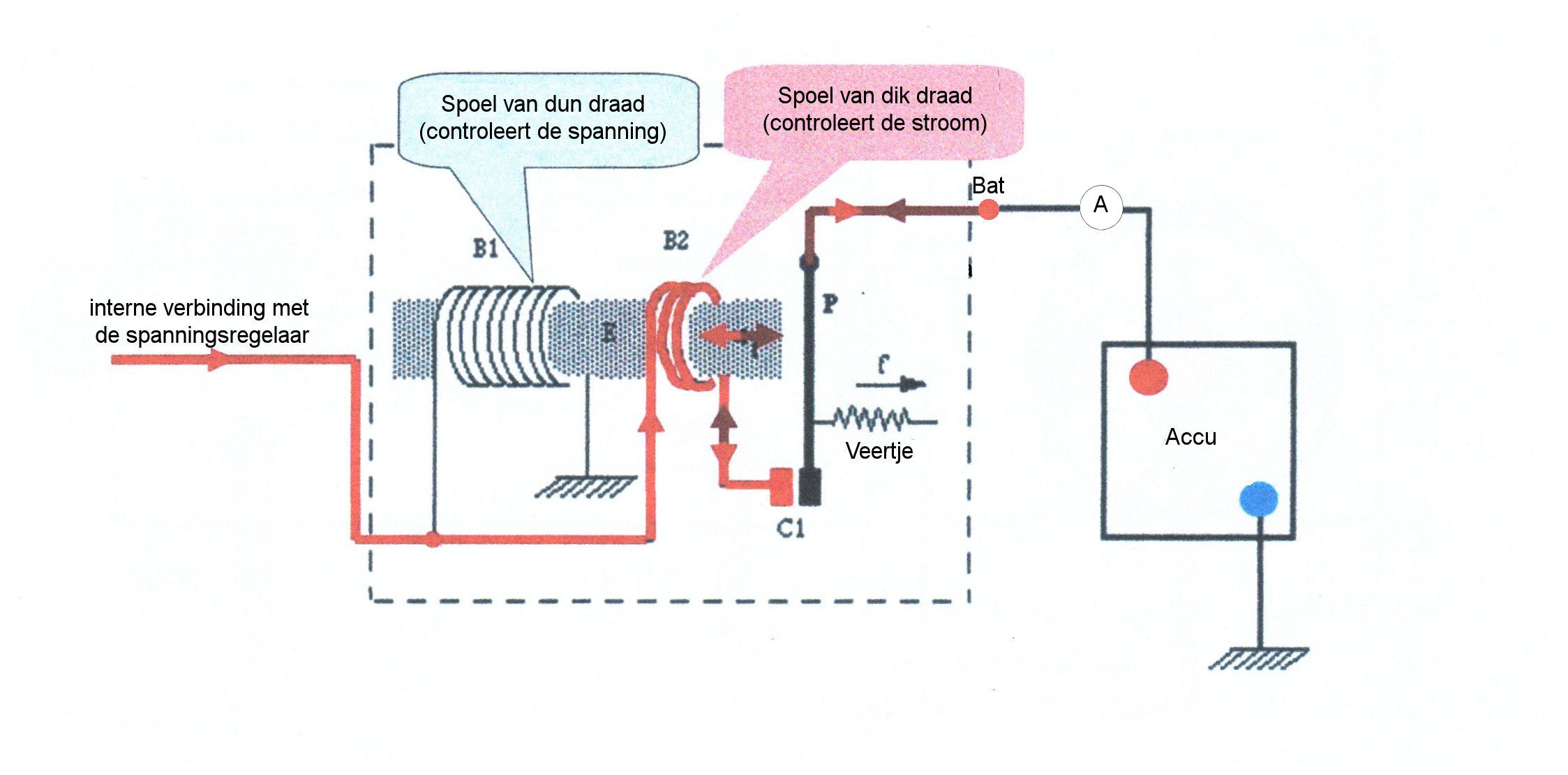

Het aan- en afschakelen

In het kastje ‘spanningsregelaar’ zit naast het al beschreven relais, nog een tweede en ook dit relais heeft twee spoelen.

We kunnen hier de volgende situaties onderscheiden:

Alles is in rust,

er staat geen spanning op de spanningsspoel

contact c1 is geopend

de accu is dus afgeschakeld van de dynamo

De motor en dynamo draaien

de dynamo levert voldoende spanning aan spoel B1 en contact c1 sluit

de accu wordt geladen, lampen etc. kunnen branden

de stroom die de dynamo levert loopt door spoel B2 en versterkt het magnetisch veld veroorzaakt door B1, contact C1 sluit extra stevig en dit maakt grotere stromen, tot zo’n 20 A mogelijk.

De dynamo levert geen stroom meer (defect) of de motor stopt

de accu geeft nog genoeg spanning af (12 à 13 V) om via het al gesloten contact C1, dat contact gesloten te houden

de accu gaat zich ontladen over de dynamo, maar deze grote stroom loopt omgekeerd door spoel B2 en verzwakt daardoor het magnetisch veld van B1, het relais valt af

C1 staat weer open en de accu is afgeschakeld.

Laadstroom indicatie

Veel van onze auto’s hebben een ampère (= stroom) meter aan boord. Deze meter (A in de vorige fig) geeft zowel het laden als ontladen aan en is opgenomen in de verbinding tussen de accu en de accu aansluiting op de spanningsregelaar. Alle stroom, zowel heen als terug wordt op de meter weergegeven.

Ook in de auto’s zonder zo’n luxe ampèremeter is een laadindicatie aanwezig in de vorm van een meestal rood signaallampje op het dashboard. Dit lampje is geschakeld tussen de plus van de accu en de Dyn aansluiting van de spanningsregelaar. Zolang de motor stilstaat en de dynamo geen spanning levert, zal het lampje branden. De stroom loopt dan vanuit de accu door het lampje en door de (rotor van) de dynamo naar aarde. Gaat de dynamo draaien/spanning leveren, dan is deze spanning tegengesteld aan die van de accu en het lampje gaat met het toenemen van die spanning langzaam zwakker branden en zodra de dynamospanning ongeveer gelijk is aan de accuspanning, doven. Je zou misschien verwachten dat zodra de dynamospanning hoger is dan de accuspanning, het lampje weer gaat branden, maar inmiddels is contact C1 (vorige fig.) gesloten en het lampje kortgesloten.

Problemen met de spanningsregelaar

Spanningsregelaars zijn in het algemeen behoorlijk betrouwbaar, maar de contacten van de relais worden continue belast en dat betekent ook continue slijtage, vergelijk het met banden.

De Ducellier spanningsregelaar opbouw en problemen

Uit ervaring blijken de volgende problemen het meest voor te komen:

oxidatie van de aansluitingen

oxidatie / slijtage contact c4/c5

oxidatie van de aansluitingen van de weerstand R (ongeveer 22Ω)

Het is niet onmogelijk om deze problemen op te lossen, maar vaak zijn spanningsregelaars met problemen gewoon versleten en niet te redden. Willen toch een poging wagen dan staan de volgende mogelijkheden open:

Losnemen en reinigen van de aansluiting spreekt

de contacten c4/c5/c6 kunnen eventueel met fijn schuurpapier (400) gereinigd worden.

Probeer nooit de spanning van de veertjes te veranderen, ze zijn van bimetaal om temperatuurwisselingen te corrigeren en de praktijk leert dat hier geen winst te behalen valt.

Controle van een spanningsregelaar

Een spanningsregelaar kan op de werkbank tot op zekere hoogte gecontroleerd worden. Een regelbaar voedingsapparaat dat 0-15 V gelijkspanning levert biedt de mogelijkheid van een dynamische test van (alleen) de spanningsregeling:

sluit de + en – van het apparaat aan op respectievelijk D en Massa

sluit een 12 v lampje aan op Exc en aarde

draai langzaam de spanning op, als de spanningsregelaar OK is dan gaat het lampje steeds feller branden totdat het ergens tussen de 13,5 en 14,6 volt uit gaat.

Maar ook met een universeelmeter zijn er mogelijkheden:

Zet de meter op het laagste weerstandsbereik en controleer dan het volgende:

De weerstand tussen Dyn en Massa, dat is de weerstand van B1 + B3 + R1 moet tussen de 30 en 50 Ω liggen.

De weerstand tussen Dyn en Exc moet 0 zijn, als je daartussen ongeveer 10 Ω meet (ongeveer de weerstand R) dan is contact c4/c5 dat in rust gesloten is defect.

Met geopende kap is het relais toegankelijk. Sluit dan c4/c6 met de hand en meet tussen Exc en Massa, het resultaat moet 0 Ω zijn, als dat niet het geval is, dan zal contact c6 de schuldige zijn.

Weerspannige dynamo

Mocht een dynamo die overigens OK lijkt, geen spanning af te willen geven, dan bestaat de kans dat het remanent magnetisme verloren is gegaan. Probeer dan altijd even Exc en Bat via een 12V 21 W lampje een een paar seconden te verbinden. Het remanent magnetisme is dan met zekerheid hersteld.

Nooit Exc en Bat direct doorverbinden, want dat levert een verbrand c4/c5 contact op.

Originele onderdelen en hun vervanging

Onze Panhards zijn oorspronkelijk voorzien van de volgende dynamo’s en spanningsregelaars:

Ducellier 8214 A

Ducellier 8277 A D3

Ducellier RG12 D5

Paris-Rhone YD21 YD214

Al deze dynamo’s zijn ontworpen voor:

14 V

Max. stroom 20 A

Max. vermogen 300 W

Er zijn veel andere spanningsregelaars compatibel:

Paris-Rhone YD216, YD214, YD 212, YD217

Ducellier 6073, 8199, 8275, 8294, 8303, 8311, 8324, 8342, 8432A, D5

Het is eigenlijk alleen oppassen voor spanningsregelaars die in het Frans als ‘Cox’, worden aangeduid, want dat zijn veel zwaardere regelaars voor allerlei VW typen. Ze kunnen wel 38/40 A aan en zijn bedoeld voor 500 W dynamo’s. Hieronder een plaatje van zo’n Cox die dus niet op onze Panhard dynamo’s past.

Aansluitingen van dynamo en spanningsregelaars

Er worden veel verschillende aanduidingen gebruikt, hieronder de meest voorkomende:

Aansluiting dynamo op spanningsregelaar Dyn, D+, D, Arm, 15

Aansluiting accu op spanningsregelaar: Bat, B+, B, A

Aansluiting veldstroom: Exc, DF,67

Massa Spanningsregelaar: M, D-, Gnd, E, in schema’s,

Overigens wordt de massa van een spanningsregelaar vaak niet als een aansluitklem uitgevoerd, dat is ook bij dynamo’s het geval. Er wordt dan vertrouwd op het contact tussen het huis van het apparaat en het chassis van de auto. Zorg dus dat die contacten niet door lak en/of oxidatie verhinderd worden.

De ontwikkeling ging en gaat door

De oorspronkelijke wisselspanningsdynamo werd dus al in de negentiende eeuw met een mechanische modificatie van gelijkrichting voorzien. Later werd de zo ontstane gelijkspanningsdynamo van een elektromechanische spanningsregelaar voorzien en die combinatie bleek uitermate geschikt om in auto’s de benodigde elektriciteit te leveren. Dit systeem werd nog tot in de vijftiger jaren met steeds betere materialen verfijnd, maar toen was zowel het het hoogte- als eindpunt van deze ontwikkeling bereikt.

Nieuwe elektronische componenten bleken grotere mogelijkheden te bieden en de auto industrie greep terug op de wisselspanningsdynamo, die in combinatie met wat goedkope en slijtvaste elektronische componenten een beter alternatief was. De voordelen van de wisselspanningsdynamo met elektronica zijn:

Al bij stationair toerental wordt een stevige stroom geleverd en de accu bijgeladen.

Grotere betrouwbaarheid

Nauwelijks slijtage

Groter vermogen

Nadelen zijn vrijwel afwezig en er zijn voldoende goedkope en in onze auto’s passende modellen voor lage prijzen (< €100) te koop, de enige aanpassing die gerealiseerd moet worden is een passende poelie.

De voordelen lijken misschien niet spectaculair, maar zijn toch voor velen overtuigend genoeg om, ook in hun Panhard, de originele dynamo te vervangen door zo’n modern ding. Op de volgende foto mijn 24BT voorzien van een (Mazda?) wisselspanningsdynamo.

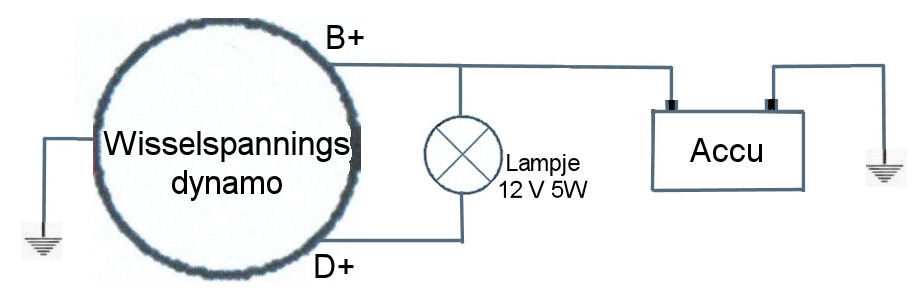

Schakeling wisselspanningsdynamo

Bij deze dynamo is er geen sprake van een aparte spanningsregelaar. Er is slechts één klein lampje nodig. De stroom door dit lampje zorgt er voor dat de dynamo kan aanlopen en heeft daarbij hetzelfde gedrag als het eerder beschreven laadstroomlampje bij een gelijkstroomdynamo. Het brandt als alles stil staat en het gaat uit als de dynamo op spanning komt / gaat laden. Hieronder het heel eenvoudige schema.

Moderne wisselstroomdynamo’s

Overigens is de hier getoonde wisselstroomdynamo een model van al weer zo’n dertig jaar terug. Echt moderne, inmiddels watergekoelde dynamo’s kunnen veel grotere stromen leveren dan de 40 A van dit model, maar voor onze Panhards is dat overbodige luxe, ze worden hier niet verder behandeld.

Panhard dynamo/spanningsregelaar combinaties

|

Ducellier |

Dynamo |

Spanningsregelaar |

|

X84 |

103 |

1297 of 8269 |

|

X85-X86-X87 |

291 |

1347 of 8214 of 8277 |

|

Z1-Z6-Z12 |

225G2 of 291 |

8277 |

|

Z12-Z16 |

7187 |

8277 |

|

PL17 |

7187 |

8277 |

|

PL17 – 24 |

7259 |

8342 |

|

Paris-Rhône |

Dynamo |

Spanningsregelaar |

|

X85 – X86 |

G10R13 |

R22 of YD22 |

|

X87 – Z1 |

G11R62 |

YD21 |

|

Z6 – Z12 – Z16 – PL17 |

G10R26 |

YD213 |

|

PL17 Coupleur Jaeger |

G10R28 |

YD213 |

|

24 |

G10C28 |

YD214 |

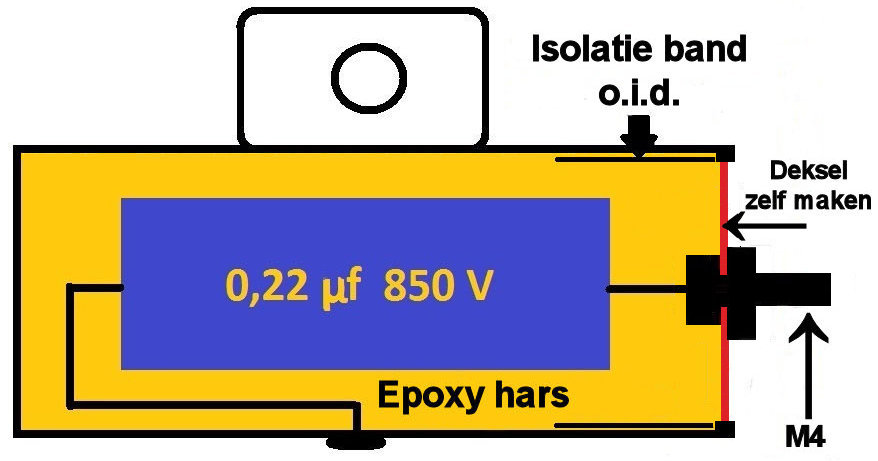

De condensator restaureren

Hoewel de elektronische ontsteking ook bij onze oude Panhards steeds meer ingang vindt, rijden velen en zeker de die-hards van de originaliteit, met de originele, heel conventionele ontsteking. Bezwijken er onderdelen van het systeem dan zijn nieuwe bobines, puntjes en condensatoren nog steeds goed leverbaar en tot op heden zijn er geen klachten over de kwaliteit van nieuwe bobines en ontstekingspuntjes, bij condensatoren ligt het wel eens anders. Zowel de betrouwbaarheid als de originele uitstraling vallen nog wel eens tegen. Ook originele en dus oude condensatoren, die nog geen klachten opleveren zijn veelal aan het einde van hun levensduur. De capaciteit is dan afgenomen, ze lekken (elektriciteit) en kunnen zo maar de geest geven. Tijd dus om zelf maar eens zo’n oude condensator te restaureren. We gaan dat doen door de oude ‘condensator’ leeg te halen en vervolgens de lege behuizing te vullen met een nieuwe, kwalitatief hoogwaardige condensator. Een klusje dat geen problemen oplevert doordat een moderne condensator met de juiste eigenschappen, veel kleiner is dan de ‘oude’ condensator die we uit zijn huls zullen halen.

Wat hebben we nodig:

We bestellen dus zo’n condensator, kopen de lijm en als we alles hebben gaan we aan de slag.

A llereerst boren we met een klein boortje gaatjes rondom de centrale aansluiting van de oude condensator. Het maakt niet veel uit hoe diep je boort, als je de behuizing maar spaart.

llereerst boren we met een klein boortje gaatjes rondom de centrale aansluiting van de oude condensator. Het maakt niet veel uit hoe diep je boort, als je de behuizing maar spaart.

Vervolgens gaan we de inhoud, de feitelijke condensator, uit de behuizing trekken. Begin met aan de centrale aansluiting te trekken (moertjes er op draaien om schroefdraad te beschermen). Komt de aansluiting los van de inhoud, geen paniek, met een fretboortje of misschien wel een kurkentrekker gaan we verder totdat de huls helemaal leeg is en we maken hem goed schoon. Ook de centrale aansluitschroef van de condensator wordt goed schoongemaakt. Blijkt dit onderdeel te veel beschadigd dan kan hij vervangen worden door een M4 boutje van de juiste lengte.

Vervolgens gaan we de inhoud, de feitelijke condensator, uit de behuizing trekken. Begin met aan de centrale aansluiting te trekken (moertjes er op draaien om schroefdraad te beschermen). Komt de aansluiting los van de inhoud, geen paniek, met een fretboortje of misschien wel een kurkentrekker gaan we verder totdat de huls helemaal leeg is en we maken hem goed schoon. Ook de centrale aansluitschroef van de condensator wordt goed schoongemaakt. Blijkt dit onderdeel te veel beschadigd dan kan hij vervangen worden door een M4 boutje van de juiste lengte.

De bedoeling is nu om de nieuwe condensator op de onderstaande manier in de oude huls onder te brengen.

Als eerste gaan we de condensatorhuls bij de opening aan de binnenzijde isoleren met een stukje tape. Dit is niet persé noodzakelijk, het is alleen een voorzorg om sluiting tussen de bovenste aansluitdraad (die straks bij het plaatsen van het deksel wat uit stuikt) en de huls uit te sluiten.

Nu maken we het deksel, het mooiste is om hiervoor een stukje bruine of zwarte kunststof te gebruiken, maar een stukje stevig bruin karton is, als we het later afwerken met wat heldere epoxylijm, ook bruikbaar. Het deksel moet precies in de opening van de huls passen, in het midden van het deksel maken we een 4 mm gaatje voor de centrale aansluitschroef. We monteren de aansluiting in het deksel en solderen een van de aansluitdraden van de nieuwe condensator er aan vast. De andere draad van de condensator wordt van binnen uit door een gaatje in de huls naar buiten gestoken en vervolgens vast gesoldeerd. Het makkelijkst is hiervoor de originele plek te gebruiken waar ook de vorige condensator vast zat, maar iedere andere plek op de huls is ook OK.

Nu is het tijd om de condensator zo ver mogelijk in de huls te duwen, zorg er wel voor dat genoeg ruimte tussen het deksel de huls blijft, want nu gaan de de huls helemaal vullen epoxyhars.

Ik gebruik hiervoor een twee componenten lijm uit de bouwmarkt, bijv. Bison Kombi. De verpakking is een dubbelspuit, dat maakt afmeten van de twee componenten overbodig.

Ik gebruik hiervoor een twee componenten lijm uit de bouwmarkt, bijv. Bison Kombi. De verpakking is een dubbelspuit, dat maakt afmeten van de twee componenten overbodig.

Gewoon voldoende lijm in een mengbekertje spuiten, goed mengen en vervolgens de huls volledig vullen. Dan het deksel een klein stukje in de huls drukken, er ko mt dan lijm langs de randen omhoog. Als je karton hebt gebruikt wordt dat nu gelijk geïmpregneerd. Overtollige lijm wegvegen en de condensator 24 uur wegzetten. Daarna is hij klaar voor gebruik en wie ziet het verschil met een originele?

Gewoon voldoende lijm in een mengbekertje spuiten, goed mengen en vervolgens de huls volledig vullen. Dan het deksel een klein stukje in de huls drukken, er ko mt dan lijm langs de randen omhoog. Als je karton hebt gebruikt wordt dat nu gelijk geïmpregneerd. Overtollige lijm wegvegen en de condensator 24 uur wegzetten. Daarna is hij klaar voor gebruik en wie ziet het verschil met een originele?

Twee bougies per cilinder,

de laatste stap in een evolutie

Ik werd geïnspireerd door een artikel van Thei Bruls in Koerier nr.100 (1991), waarin hij tot de conclusie komt dat je als je in een Panhard 24 twee bougies per cilinder monteert en de voorontsteking halveert, er meer pk’s beschikbaar komen.

Ik begreep dat en ging op zoek naar fabrieksvoorschriften betreffende de voorontsteking en… die zijn niet te vinden. Daarna raadpleegde ik diverse eigenaren van een Panhard boxer met vier bougies en ook dat leverde geen helder eenduidig beeld op.Tijd om het zelf te onderzoeken ik ging maar eens rekenen. Hieronder mijn relaas.

Kr.

De Evolutie

Panhard begon na WO II met de Dyna X, die voorzien was van een twee cilinder boxermotortje met een totale cylinderinhoud van 610 cc, dat bij zo’n 4000 rpm. wel 22 paarden uit de stal wist te halen. Een mooie prestatie maar al gauw bleek dat de nieuwe tijden om meer paarden vroegen.

Meer pk’s, dat werd geregeld door:

Een hoger toerental bereik je door, denk aan onze brommers van vroeger, een grotere carburateur en inlaat en bij viertakten ook een snellere nokkenas. De motor gaat dan vanzelf sneller lopen en zo meer pk’s afgeven. Maar het toerental van een motor kan niet oneindig verhoogd worden. Bij de Panhard boxer bleek het toerental, zonder ingrijpende maatregelen (= investeringen) uiteindelijk tot zo’n 6000 toeren/min verhoogd te kunnen worden.

Helaas leverde dat nog steeds te weinig paarden op, een grotere cilinderinhoud was noodzakelijk en dat betekende;

Een motor met meer cilinders betekende grote investeringen en Panhard kon zich dat niet veroorloven. Dus werden de cilinders vergroot, de compressieverhouding ging wat omhoog en verder werd in de loop van deze evolutie de krukas wat versterkt / verbeterd. De slag van 75 mm bleef daarbij gehandhaafd.

Met een opmerkelijk hoog vermogen van 60 pk had de motor in 1967 (eigenlijk al in 1961 met de CD) zijn grens bereikt. Verhogen van toerental en/of compressie zaten er met het bestaande mechaniek en de beschikbare brandstof niet meer in. Vergroten van de cilinderinhoud was niet onmogelijk, maar was zonder een nieuwe, sterkere krukas en carter niet echt aan te raden. Bovendien zou een nog grotere cilinder bij dezelfde krukas/slag nog andere problemen opleveren.

Panhard liep met zijn grote boring van 85 mm namelijk al tegen een andere grens, de verbrandingssnelheid, aan!

Evolutie Panhard boxermotor

| Cilinderinhoud | maximaal toerental | compressie verhouding | slag | boring | vermogen | |

| Dyna X84 | 2 x 305 cc | 4000 | 1 : 6,3 | 75 mm | 72 mm | 22 pk |

| 24 BT/CT | 2 x 425 cc | 6000 | 1 : 7,8 | 75 mm | 85 mm | 60 pk |

De verbrandingssnelheid

Als een (stochiometrisch) benzine/luchtmengsel in een verbrandingsruimte wordt aangestoken dan ontstaat geen explosie maar een bolvormig vlamfront dat zich ‘rustig’ met een snelheid van zo’n 30 m/sec door het mengsel voortbeweegt. Deze snelheid is overigens wel afhankelijk van de samenstelling van het mengsel, armere en rijkere mengsels kunnen afhankelijk van de mengverhouding een (veel) langzamere verbrandingssnelheid laten zien. Maar ook de nominale snelheid van 30m/sec kan in een motor problemen opleveren. De oplossing daarvoor is al heel lang geleden uitgevonden. Als iets te langzaam brandt, dan moet je het eerder aansteken. Vóórontsteking dus!

Na die vóórontsteking loopt de druk t.g.v. de warmteontwikkeling en de voortgaande compressie snel op. Het is wel zaak dat de maximum druk (aan het einde van de verbranding) op het juiste moment, ergens tussen de 10 en 20 graden voorbij het BDP, optreedt, want alleen dan wordt het maximale vermogen geleverd. De vraag die dan nog beantwoord moet worden is: ‘Wanneer moet de bougie precies vonken, hoeveel voorontsteking is daarvoor nodig’?

De vóórontsteking is afhankelijk van verbrandingsduur

Als we willen weten hoeveel de voorontsteking moet bedragen, kijken we natuurlijk in de specificaties van onze motor. Maar hier ga ik proberen aan de hand van de theorie, zelf de gewenste voorontsteking van de twee genoemde Panhard motoren te bepalen.

De verbrandingsduur is typerend voor een specifieke motor is en is hoofdzakelijk afhankelijk van twee natuurkundige gegevens:

Hieronder reken ik voor zowel de Dyna X84 als voor de 24 motoren de gewenste voorontsteking uit.

Voorontsteking van de Dyna X

De Boring is 72 mm, maar de bougie is asymmetrisch geplaatst. Ik schat de afstand van de bougie tot het verste punt op 0,75 x boring = 54 mm, de verbrandingssnelheid is: 30 m/sec = 30000 mm/sec;

De verbranding duurt dan sec = 0,0018 sec = 1,8 ms. Dit is op zich een heel korte tijd, maar we moeten deze tijd beschouwen t.o.v. de tijd van één omwenteling van de motor.

4000 rpm = = 67 omw / sec >>>> 1 omw duurt sec = 15 ms

2000 rpm = = 33,5 omw / sec >>>> 1 omw duurt sec = 30 ms

De verbranding duurt omgerekend naar graden,bij:

2000 rpm : x 360 = 22º

4000 rpm : x 360 = 44º

Voor een goede vermogensafgifte plannen we het einde van de verbranding op 20º na BDP , dat betekent dan 2º vaste vóórontsteking, die m.b.v. de centrifugaal regeling bij 4000 toeren nog 20º verder vervroegd moet worden tot 22º en dat is precies wat Panhard voorschrijft! (max.22º).

Voorontsteking van de 24 (M8N, M10S)

Voor de M8S zie de laatste paragraaf aan het einde van dit artikel

De boring is 85 mm maar de bougie is asymmetrisch geplaatst, ik schat de afstand van de bougie tot het verste punt op 0,75 x boring = 64 mm, de verbrandingssnelheid is: 30 m/sec = 30000 mm/sec;

de verbranding duurt dan = 2,1 ms

Ook hier gaan we deze tijd t.o.v. de tijd van één omwenteling bezien:

6000 rpm = 100 omw / sec >>> 1 omw. duurt 0,01 sec = 10 ms

2000 rpm = 33 omw/ sec >>> 1 omw. duurt 0,03 sec = 30 ms

Zouden we nu ook nu het einde van de verbranding op 20º na BDP plannen, dan betekent dit 5º vaste vóórontsteking, die m.b.v. de centrifugaal regeling bij 6000 toeren verder vervroegd moet worden tot 55º en is heel en zelfs te vroeg. Panhard koos daarom voor een vóórontsteking van 4,5 – 5,5 tanden (17º) die met de centrifugaal vervroeging op max. van 31º uitkomt. De maximum druk in de cilinder wordt dan bij hogere toerentallen pas heel laat, pas 44º na het BDP, bereikt en dat terwijl de uitlaatklep al in de buurt van de 55º open gaat. Zo wordt een deel van het grotere vermogen gewoon de uitlaat uit geblazen!

Conclusies

Uit het bovenstaande blijkt:

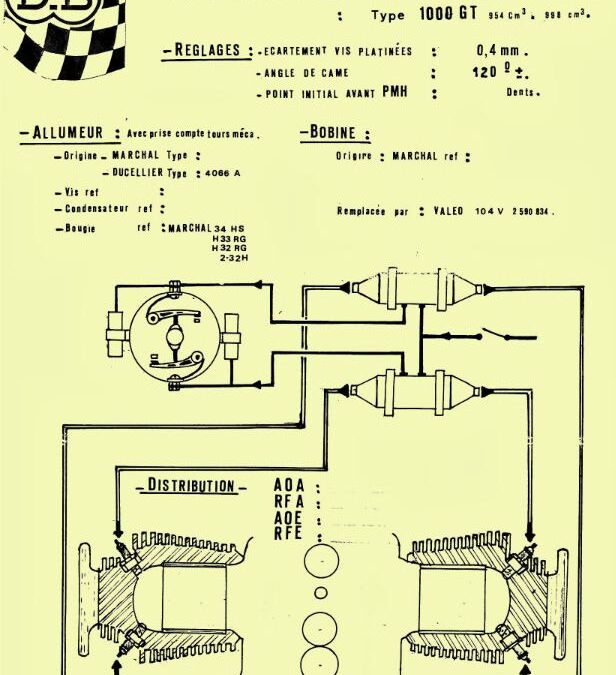

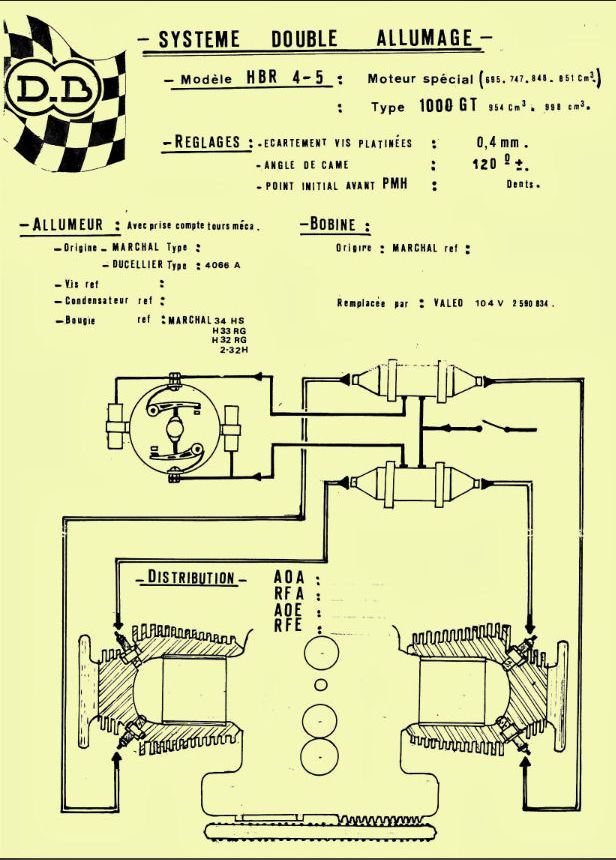

Twee bougies per cilinder

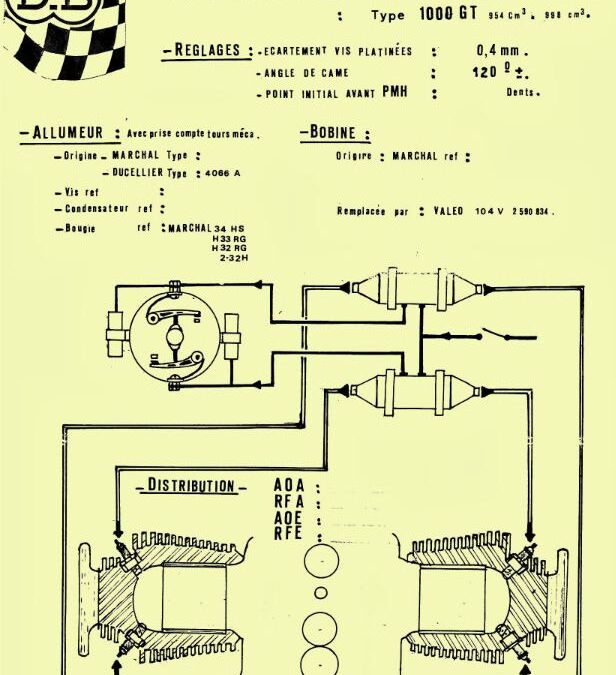

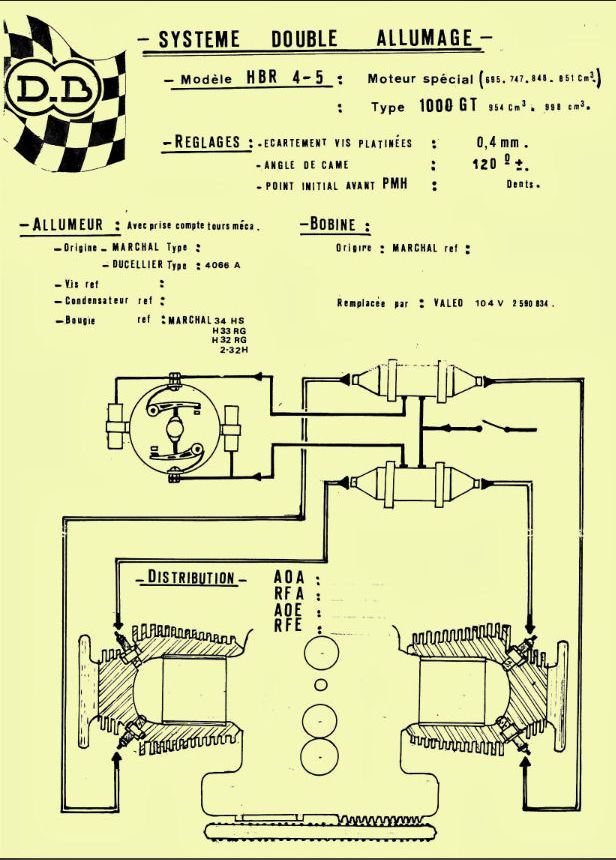

Natuurlijk besefte Panhard het probleem met de verbrandingstijd ook wel en dat blijkt heel duidelijk uit de CD Rallye die, het vergde niet veel denkwerk, al in 1961 met twee bougies per cilinder werd uitgerust, waarmee die lastige verbrandingstijd in één klap gehalveerd werd tot 1,05 ms / 37º. Met zo’n 20º voorontsteking moet de motor dan duidelijk meer dan dan 60 pk kunnen leveren. Panhard spreekt alleen van een vermogen van ‘meer dan 60 pk’. D.B. noemt in zijn documentatie van de HBR-5, waarvan de cilinders van twee bougies zijn voorzien: 65PK

Toch werd de 24 door Panhard maar met één bougie per cilinder uitgerust. De reden? Er is er maar één te bedenken: de dubbele ontsteking was te duur!

Dus, als je het geld er voor over hebt, er zijn nog een paar extra PK’s uit de 850cc motor te persen, maar bedenk wel, de vóórontsteking moet worden aangepast. Plan die op een maximum cilinderdruk bij 20º na BDP, daarbij hoort dan bij het maximum toerental : – 20 = 11º vóórontsteking.

De 950 cc motor

Er zijn natuurlijk mensen die nog verder willen gaan. De cilinders voor in totaal 950 cc liggen op de plank en als krukas en carter het trekken, dan heb je nog meer PK’s, maar ook dan is de verbrandingstijd een factor en je kunt het eenvoudig uitrekenen: 4 bougies is dan een keiharde voorwaarde. Zie hieronder:

De boring is 90 mm maar de bougie is asymmetrisch geplaatst, ik schat de afstand van de bougie tot het verste punt op 0,75 x boring = 67,5 mm, de verbrandingssnelheid is: 30 m/sec = 30000 mm/sec;

de verbranding duurt dan = 2,25 ms

Ook hier gaan we deze tijd t.o.v. de tijd van één omwenteling bezien:

6000 rpm = 100 omw / sec >>> 1 omw. duurt 0,01 sec = 10 ms

2000 rpm = 33 omw/ sec >>> 1 omw. duurt 0,03 sec = 30 ms

Uitgaande van 4 bougies, plannen we het einde van de verbranding op max. 20º na BDP. dan betekent dit 0º vaste vóórontsteking, die m.b.v. de centrifugaal regeling bij 6000 toeren vervroegd moet worden tot 20º.

Pingelen

Het pingelen staat in feite los van de kern van dit artikel, maar het wordt hieronder als ‘uit de hand gelopen verbranding’, toch even aangestipt

a. Bij hoge toerentallen

Na de ontsteking begint het mengsel bij de bougie te branden. De temperatuur en druk lopen snel op die kunnen onder bepaalde omstandigheden zo hoog oplopen, dat nog onverbrand mengsel, vaak op meerdere plekken tegelijk tot zelfontbranding komt. Die zelfontbranding of detonatie, die na het BDP optreedt, heeft een totaal ander karakter dan het ‘rustige’ vlamfront. Het gaat nu om regelrechte explosies met vlamsnelheden van meer dan 500 m/sec. en een verwoestende kracht. De motor ‘pingelt’ en met een beetje pech heb je een gat in je zuiger.

Dit pingelen wordt veroorzaakt door te hoge temperaturen, bijvoorbeeld veroorzaakt door een te arm mengsel/valse lucht en/of gloeiende deeltjes in de verbrandingsruimte.

b. Bij lage toerentallen

Dit pingelen is een heel ander verschijnsel en is een gevolg van te veel vóórontsteking. De druk in de cilinder bereikt dan nog vóór het BDP een maximum, waardoor de motor een klap in achterwaartse richting krijgt. De M8S motor die door Panhard werd opgezadeld met 31 graden voorontsteking over het gehele toeren bereik zou aan deze vorm van pingelen moeten lijden, zie hieronder.

De M8S motor

Panhard gebruikte op de M8N en M10S motoren zoals gebruikelijk een centrifugaal vervroeging en schreef daarbij een vaste vóórontsteking voor van 4,5 à 5,5 tanden (17º). Alleen bij de M8S motor, die qua verbrandingsruimte etc. gelijk is aan beide andere typen, moest het anders. Daarop zat geen centrifugaal vervroeging en de vaste vóórontsteking zou 9 à 9,5 tanden (1964, 32º) of 8,5 à 9,5 tanden (1965, 31º) moeten bedragen. Hier spot Panhard om onbegrijpelijke reden met de natuurwetten.

Bij 2000 toeren en een goede verbranding zou de maximum druk al 31 – 25 = 6º vóór het BDP moeten optreden en dus terugslag (pingel) moeten opleveren. Gelukkig is de praktijk anders en gebeurd dat niet. Waarom niet? Er is maar één verklaring mogelijk, het mengsel is bij 2000 rpm zo arm dat de verbrandingssnelheid aanmerkelijk lager ligt. Mengsel metingen aan mijn motor ondersteunen deze verklaring.

De echt goede ontsteking voor de M8S? Monteer een verdeler met een centrifugaal vervroeging of kies voor een elektronische ontsteking met daarin de ontstekingsgegevens van de M8N / M10S motoren. Ik deed dat laatste en het motortje loopt zeker niet slechter.

Naschrift

Ik ben in dit artikel uitgegaan van de bekende verbrandingssnelheid van 30 m/sec, een gegeven dat al tientallen jaren door de boeken zwerft. Gaat dit gegeven nog op voor de huidige, inmiddels heel andere benzine en voor de E10? Geen idee. Zo zijn er meer zaken in mijn betoog die niet exact zijn. Ik heb evenmin rekening gehouden met wervelingen in de cilinder en het in mijn geval verre van ideale mengsel dat de carburateur produceert. Kortom zie mijn berekende resultaten als een duw in de goede richting en niet meer. In individuele gevallen kan een rollenbank vaak meer betekenen dan en boel theorie!

In 1991 publiceerde Thei Bruls, toen al en nu nog steeds lid van onze vereniging, onderstaand artikel. Nu de laatste tijd, mede door de technische vaardigheden van Jelle Bethlehem, het aantal ‘vierpitters met twee cilinders’ snel toeneemt, is dit artikel actueler dan ooit.

DUBBELE ONTSTEKING ALS DE REMEDIE VOOR DE PANHARD MOTOR?

Gerenommeerde autofabrikanten zoals Alfa Romeo hebben met veel ophef de dubbele ontsteking (TWIN SPARK) in bepaalde type auto’s geïntroduceerd. Niets nieuws! Zoals jullie waarschijnlijk weten reden 30 jaar geleden al Panhards rond met dit ontstekingssysteem. De CD is daar een nog altijd een ‘rijdend’ voorbeeld van. Na wat horten en stoten (in de meest letterlijke zin van het woord) is ondergetekende er in geslaagd een standaard motor te voorzien van een dubbele ontsteking die ook nog werkt.

Wat is de zin van deze ingreep? Om hierop een antwoord te geven moeten we onze kennis van de werking van de verbrandingsmotor eens wat opfrissen.

Ontsteking en Verbranding

Door de compressieslag wordt het brandstofmengsel samengeperst. Aan het einde van deze slag ontsteekt een vonk van de bougie dit mengsel. Er vindt geen explosie plaats, doch de vlam van het ontbrandende mengsel verplaatst zich in bolvorm vanuit de bougiepunt(en) door de hele compressiekamer. De snelheid waarmee dit gebeurt is 15-30 meter/seconde. De verbranding is dus een golfbeweging die op haar hoogste punt een drukverhoging geeft van 8 keer. Dit betekent bij een Panhard motor ongeveer 60 bar. De zuiger moet dan al begonnen zijn aan de neerwaartse (arbeids)slag. Deze druk op de zuiger bepaalt de kracht van de motor en is o.a. voor een belangrijk deel afhankelijk van de volgende factoren:

Met de eerste 4 punten kan naar hartenlust geëxperimenteerd worden. Moeilijker wordt het als men wat wil wijzigen aan de plaats van de bougie of de verbrandingskamer. Toch is daar winst te behalen.

De vorm van de verbrandingskamer en de positie van de bougie beïnvloeden in hoge mate de verbrandingstijd. Bij een cilinder met grote doorsnede, waarbij de bougie bovendien uit het midden is geplaatst zoals dit bij de Panhard boxermotor het geval is, is de verbrandingstijd relatief lang en er kunnen dan twee dingen mis gaan:

het ontstekingstijdstip, dit moet bij elke toerental verandering bij geregeld worden om het grootste drukmoment bij de juiste stand van de zuiger te krijgen en

op het punt in de cilinder dat het verst van de bougie is verwijderd kan zelfontbranding ontstaan. Dit komt doordat de zuiger nog niet het bovenste dode punt bereikt heeft als het mengsel rond de bougie door diens vonk ontstoken wordt. Het gasmengsel nabij de zuigerwand wordt dan zowel door de beweging van de zuiger als door de drukgolf van de verbranding samengedrukt en ontbrandt spontaan met grote hevigheid. Dit laatste kan fatale gevolgen hebben voor de motor en is daarom interessant om er wat dieper op in te gaan.

Zelfontbranding: kloppen of pingelen

Zelfontbranding ontstaat zodra in een brandbaar gasmengsel een zodanig hoge temperatuur en druk ontstaan dat spontane ontbranding plaats vindt. Bij een verbrandingsmotor kan de oorzaak van dit pingelen liggen bij:

Waarom is pingelen zo schadelijk?

Zoals reeds gesteld kan zelfontbranding fataal zijn, als het ware een vorm van explosie: de verbrandingssnelheid ligt bij 150-300 meter per seconde. Daardoor is de opgebouwde drukgolf zeer kort maar ongekend hoog. Als het ware een klap met een hamer op de zuiger. Zo is niet alleen het geluid maar zijn ook de gevolgen. Bovendien valt de klap door de snelheid van de zelfontbranding zo vroeg, voor of op het

bovenste dode punt, dat deze geen enkele waarde heeft voor het rendement van de motor en zich volledig concentreert op het vernielen van de zuiger, drijfstang en krukaslagers …

Terug naar onze geliefde en vaak verwenste Panhard motor. Voor een

motor met een maximaal toerental van boven de 5000 rpm is de zuigerdoorsnede

groot met daarnaast een asymmetrische ontsteking, gegevens die bepalen dat de compressie verhouding niet te groot mag zijn. De verbrandingsgolf kan beïnvloed worden door het plaatsen van een tweede bougie tegenover de standaardbougie. Hiermee wordt de verbranding op een aantal punten verbeterd. Doordat de twee bougies tegelijk ontsteken wordt de ontbrandingstijd aanzienlijk verkort. De kans op zelfontbranding wordt kleiner en het mengsel wordt vollediger verbrand. Met deze verbetering van de verbranding komen de volgende punten aan de orde:

Doordat de verbrandingstijd korter is valt het hoogtepunt van de drukgolf ook vroeger. Om het dan toch op het juiste moment van de juiste zuigerstand te krijgen moet het ontstekingstijdstip 15 graden worden verlaat (4 tanden op de straterkrans door het spiekgaatje). Hierdoor wordt de vaak toegepaste koppeling van de stroomverdeler met de choke (vervroeging) overbodig. Bij toepassing van een centrifugaal vervroeging moet deze ook worden geblokkeerd op 15 graden vervroeging.

Als de ontsteking later staat wordt minder warmte overgedragen aan de cilinderwand omdat de zuiger enkele millimeters hoger staat bij de ontbranding.

De druk en ook de temperatuur van het mengsel zijn hoger op het moment van de ontbranding. Deze is daardoor vollediger en loopt dus ook sneller af waardoor ook in de eindfase van de verbranding minder warmte wordt overgedragen aan de kop.

De verbranding is vollediger waardoor de uitlaatgassen schoner zijn. U wordt beloond door de toewijding en noeste arbeid met een rendementsverhoging van de motor met 5 % ofwel 2,5 tot 3 pk en lopen als een trein …

Tot slot …

Door het aanbrengen van een dubbele ontsteking wordt de mogelijkheid geopend om de compressie te verhogen. Het rendement kan dan nog hoger worden opgevoerd. Door experimenten heb ik echter ervaren dat er dan weer adders onder het gras zitten. Zo ontstaan er problemen met de koeling van de cilinderkoppen en de keuze van de juiste bougies.

Thei Bruls. (Panhard Koerier nr.100, 1991)

Iedereen kent de verhalen en sommigen hebben het zelf meegemaakt, ‘onze Panhards’ hebben, net als veel andere oude auto’s,  onder bepaalde omstandigheden last van ‘vapour lock’. Het verschijnsel doet zich vooral voor bij warm weer en onder file omstandigheden. De auto stopt dan plotseling, starten lukt niet meer, maar na een kwartiertje afkoelen, liefst met de motorkap open, wil de auto plotseling wel starten en je rijdt zonder verdere problemen weer weg.

onder bepaalde omstandigheden last van ‘vapour lock’. Het verschijnsel doet zich vooral voor bij warm weer en onder file omstandigheden. De auto stopt dan plotseling, starten lukt niet meer, maar na een kwartiertje afkoelen, liefst met de motorkap open, wil de auto plotseling wel starten en je rijdt zonder verdere problemen weer weg.

Vapour lock wordt veroorzaakt doordat de benzine (kooktraject 38 – 205ºC), vooral in de leiding vóór de benzinepomp (lagere druk) gaat koken. Benzine kan al vanaf 38ºC koken en dan dampbellen in de benzineleiding vormen die de benzinepomp verhinderen de motor nog van brandstof te voorzien. Dat gebeurt vooral als de motor weinig brandstof gebruikt en de langzaam doorstromende benzine alle tijd heeft om op te warmen.

Mij overkwam iets dergelijks met mijn 24BT tijdens de Antwerpenrit in 2016, overigens stond ik toen recht achter Peter van Leeuwen die met zijn Dyna Z precies hetzelfde probleem had.

Maar was het wel een vapour lock, was het niet iets anders? De laatste tijd wordt steeds vaker geroepen dat het in dergelijke gevallen niet om een vapour lock gaat maar dat een oververhitte bobine de schuld is.

Ik zelf geloof niet in de bobine theorie, want dan zou zo’n bobine een zelfherstellend karakter moeten hebben en dat is gezien de constructie en werking van dat apparaat erg onwaarschijnlijk. Maar geloven heeft niets met techniek en wetenschap te maken, het was tijd om eens te gaan meten. Worden bobines in een Panhard zo (te) heet?

Peter van Leeuwen pakte de handschoen als eerste op. Hij begon met een proef op de werkbank. Omdat hij normaliter met zijn zelfgebouwde CDI ontsteking rijdt, deed hij zowel proeven met de originele inductieve (Panhard) ontsteking als met zijn eigen CDI ontsteking. (voor meer uitleg over CDI: zie het artikel ‘De ontsteking’ van PvL op deze site).

Zijn proeven leverden op dat bij een (gesimuleerd) toerental van 3000 omw/min de bobine na een half uur:

Vervolgens deed Peter een praktijkproef van 13 km inclusief een stukje autoweg met zijn Dyna Z. Nu werd de bobine,

De opwarming van de bobine is in beide gevallen hoger dan op de werkbank, maar eigenlijk nog steeds niet vermeldenswaard. De oorzaak van de iets grotere opwarming is ongetwijfeld te danken aan de warmtestraling van de motor.

Maar hoe hoog zouden de temperaturen worden in een file? Om dat te weten te komen zouden we een file moeten veroorzaken om dan vervolgens onder de motorkap metingen te gaan verrichten. We hebben ons daaraan niet gewaagd, maar Peter deed een proef op de werkbank waar hij dit keer een file simuleerde met het stationaire toerental van 1200 omw/min. Bij zo’n laag toerental loopt bij de originele inductieve ontsteking veel meer stroom door de bobine dan bij een CDI ontsteking en dat was in de resultaten te zien, na een half uurtje werd de bobine:

Om dat te weten te komen zouden we een file moeten veroorzaken om dan vervolgens onder de motorkap metingen te gaan verrichten. We hebben ons daaraan niet gewaagd, maar Peter deed een proef op de werkbank waar hij dit keer een file simuleerde met het stationaire toerental van 1200 omw/min. Bij zo’n laag toerental loopt bij de originele inductieve ontsteking veel meer stroom door de bobine dan bij een CDI ontsteking en dat was in de resultaten te zien, na een half uurtje werd de bobine:

In een rijdende auto zullen deze temperaturen nog wat hoger uitkomen door de warmtestraling van de motor en de kerntemperatuur van de bobine zal natuurlijk hoger zijn dan de door ons gemeten oppervlakte temperaturen. Maar uit specificaties van (huidige) bobines blijkt dat deze onderdelen pas bij temperaturen boven de 180ºC (!) mogen gaan klagen.

Niets aan de hand dus met de bobine temperatuur in een Dyna Z (en vergelijkbare Panhards). Maar is een 24 vergelijkbaar? En een CD of een DB? Bij die auto’s is er wat minder ruimte onder de motorkap en de temperaturen lopen daar meer op. Daarom hier praktijkervaringen met mijn 24BT.

Begin 2018 sloot ik niet ver van huis met mijn 24BT achteraan in een file. Ik heb een volledig elektronisch ontstekingssysteem (met CDI) maar dat kan ik met een schakelaar uitzetten en dan werkt de originele, inductieve ontsteking weer. Die werkt dan wel met een moderne Hella ‘wasted spark’ bobine. Deze dag reed ik (per ongeluk) met de schakelaar in de stand ‘origineel’.

Na ongeveer een kwartier stilstaan en stationair draaien kwam de file met horten en stoten in beweging en na nog een kwartier rijden en stilstaan zag ik echt een stukje vrije weg voor me. Op dat moment stopte de motor abrupt. Geen nagepruttel, dus waarschijnlijk een ontstekingsprobleem. Dat bleek een juiste diagnose, de nagenoeg nieuwe bobine was bloedheet en produceerde geen vonken meer. De wegenwacht bracht mij thuis (ik heb een prachtig sleepoog) en daar bleek de bobine, ook nadat hij volledig was afgekoeld, geen vonken meer te produceren. Een nieuwe bobine verhielp het probleem. Een duidelijk geval van oververhitting en een daaraan bezweken bobine, die zich overigens nooit meer spontaan herstelde.

Als een nieuwe bobine bezwijkt aan oververhitting vraag je je af hoe heet wordt zo’n ding dan in mijn 24?

Ik maakte een proefrit van ± 25km waarvan de helft snelweg, met mijn CDI systeem ingeschakeld en de (Hella) bobine op de originele plek dicht bij de motor. Na de rit bleek de oppervlakte temperatuur van de bobine 75 ºC. Aangezien (zie de metingen van PvL) de opwarming van mijn bobine met CDI ontsteking weinig te maken kon hebben met het elektrische systeem, werd de opwarming voornamelijk veroorzaakt door de warmtestraling van de motor. In dit geval zal de kerntemperatuur van de bobine dus niet of niet veel hoger geweest zijn en het was dus geen situatie om me zorgen over te maken.

Maar mijn bobine was defect geraakt toen ik niet met mijn CDI systeem reed maar met het originele systeem dat zelf ook veel (elektrische) warmte genereert. Was het de combinatie van stralingswarmte plus de warmte van de inductieve ontsteking?

Het lijkt mij zeer waarschijnlijk, vooral ook omdat moderne bobines niet ontworpen zijn voor het ouderwetse stroom vretende ontstekingssysteem, maar voor CDI achtige systemen die de bobine elektrisch minder belasten. Helemaal zeker was dat het niet om een vapour lock ging.

En durf ik nog met de schakelaar op ‘origineel’ file te rijden? Absoluut niet!!

n ding is nu duidelijk, een CDI ontsteking is qua warmteproductie sterk in het voordeel t.o.v. de originele Panhard ontsteking (ook als er een Velleman kitje of een 123 gemonteerd is). Dit voordeel is relatief, want in een auto als een Dyna-Z lijkt oververhitting van de bobine, ook met de originele inductieve ontsteking, uitgesloten. In een 24 en waarschijnlijk ook in de CD en de DB, zeker als zij nog uitgerust zijn met een inductieve ontsteking (Velleman en 123 vallen ook hieronder), ligt oververhitting van de bobine(s) wel op de loer. Het is niet onwaarschijnlijk dat om die reden de bobine(s) in de CD en DB al door de fabrikant op koelere plekken zijn geplaatst.

als er een Velleman kitje of een 123 gemonteerd is). Dit voordeel is relatief, want in een auto als een Dyna-Z lijkt oververhitting van de bobine, ook met de originele inductieve ontsteking, uitgesloten. In een 24 en waarschijnlijk ook in de CD en de DB, zeker als zij nog uitgerust zijn met een inductieve ontsteking (Velleman en 123 vallen ook hieronder), ligt oververhitting van de bobine(s) wel op de loer. Het is niet onwaarschijnlijk dat om die reden de bobine(s) in de CD en DB al door de fabrikant op koelere plekken zijn geplaatst.

Voor de zekerheid heb ik mijn bobine toch maar verplaatst naar een koelere plek op de rechter wielkast. Na een rit als boven beschreven (met CDI dus) meet ik nu 45 ºC. De kans dat deze temperatuur veel verder oploopt in een file is met de CDI ontsteking afwezig.

De conclusie: Tijdens de Antwerpenrit 2016 zijn onze bobines niet oververhit geraakt, onze auto’s stopten als gevolg van een vapour lock. Het feit dat zij na ongeveer een kwartier afkoelen ze als vanouds startten, past in het het klassieke ‘vapour lock’ scenario!

Lering:

Peter van Leeuwen / Ries kruidenier