Met 950 cc racen in de 1300 cc klasse

Met 954cc racen in de 1300cc klasse

Door: Pierre Peters

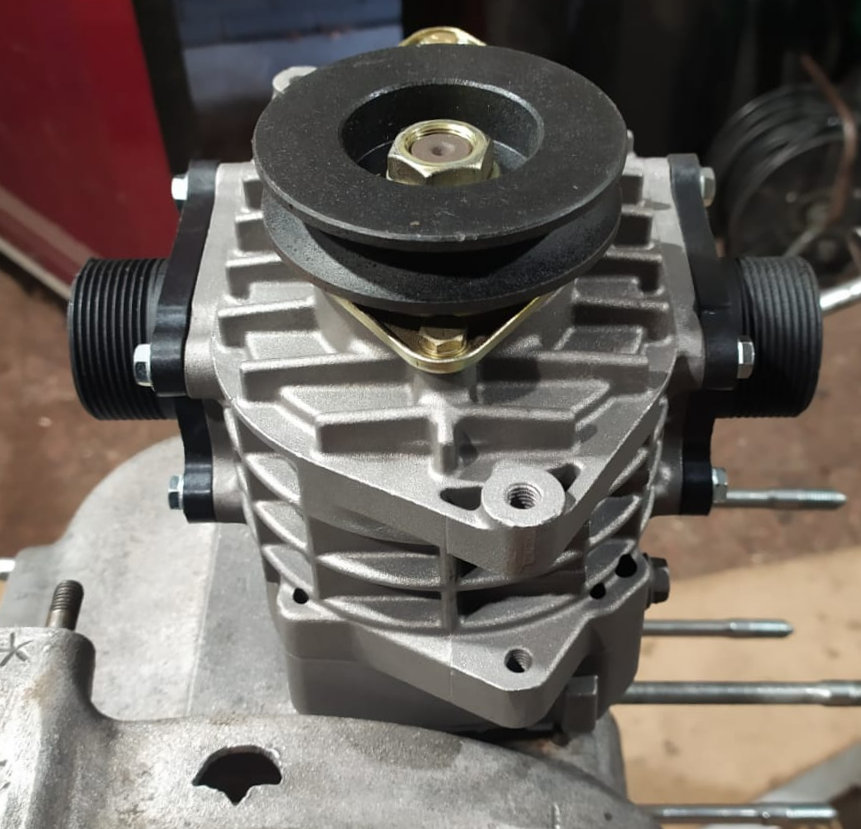

De Engelse race-Junior

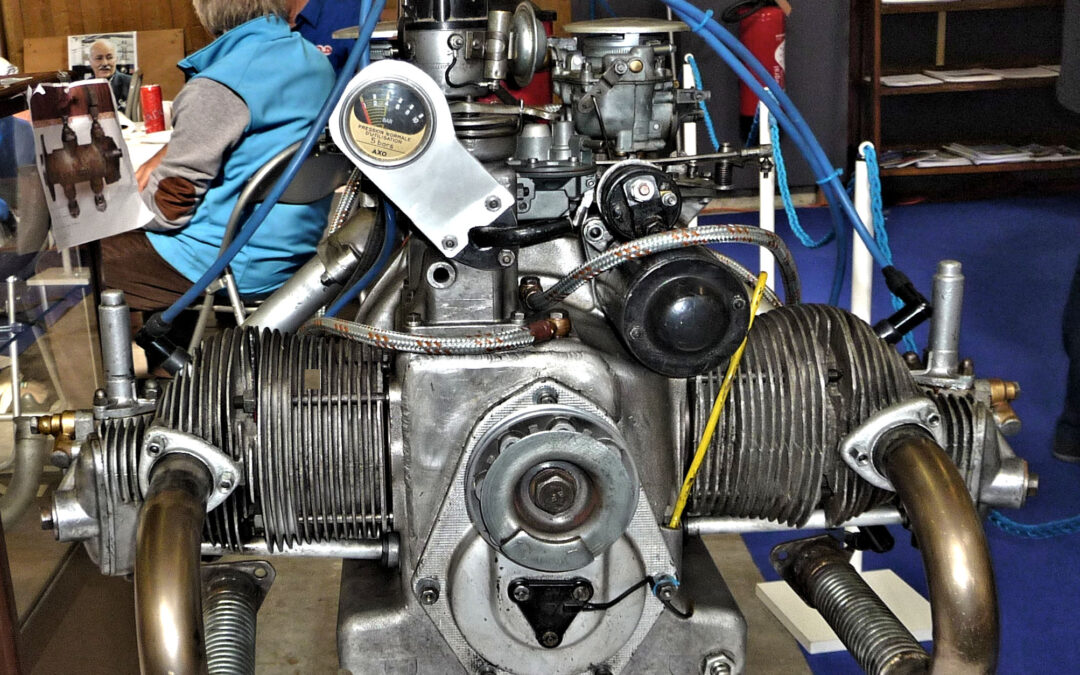

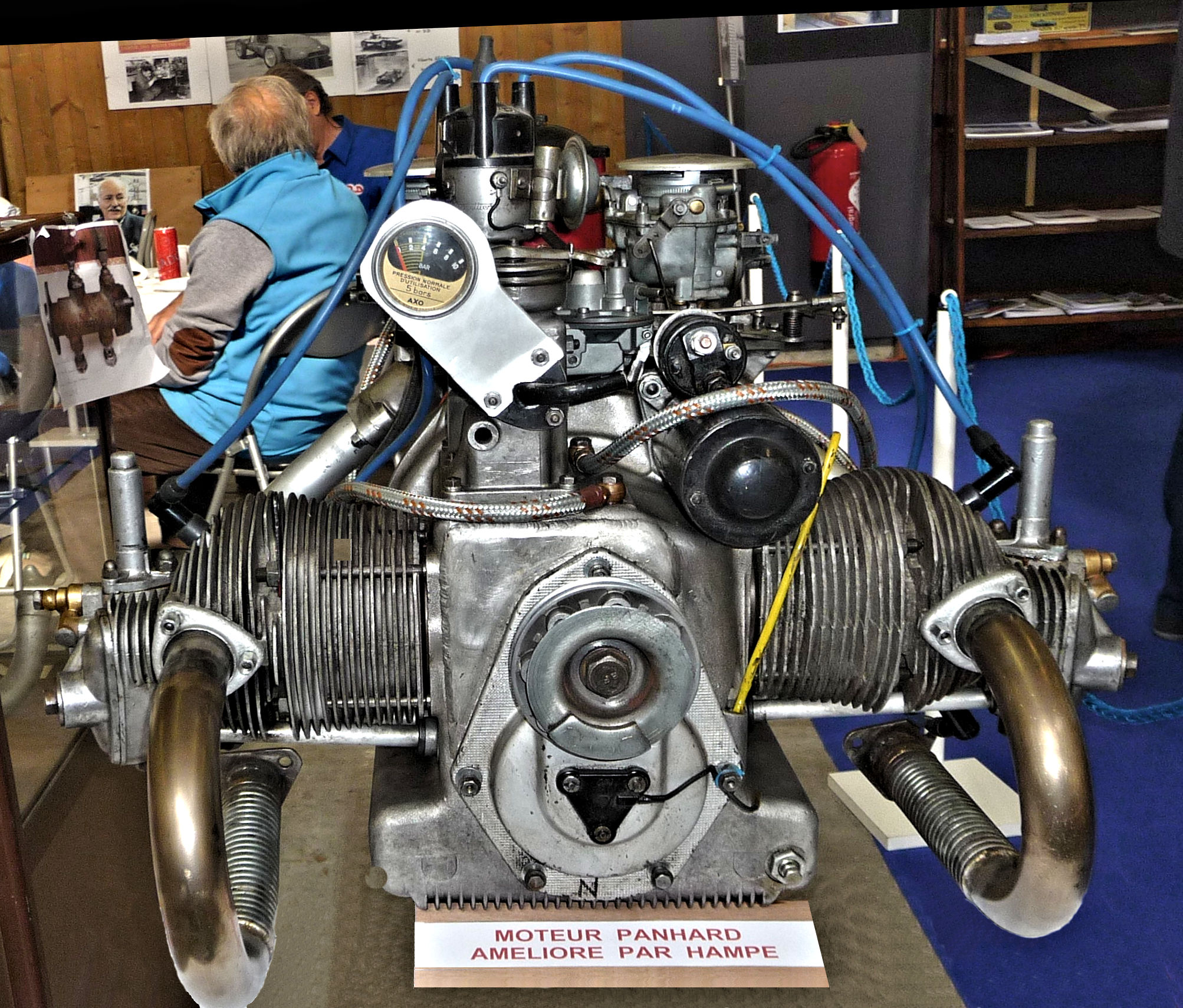

De 954cc motor klaar voor verzending

De eerste vier 954 cc motoren werden nog iets aangepast.

Enige tijd geleden heb ik een artikel geschreven over de bouw van een 954 cc motor. Ik heb uitgelegd dat dankzij het vergroten van de cilinderboring naar 90 mm we een cilinderinhoud krijgen van 954 cc. Dat dit niet zomaar gaat laat zich raden. Maar dankzij de kotter en boorkunsten van Jelle is van een standaardmotor een 954cc te maken. Er waren nog een aantal zaken die aandacht vroegen, zo was in eerste instantie de compressie wel wat aan de lage kant ( 1 : 7.5 ) maar door het 3 mm dieper plaatsen van de cilinderbus komen we nu uit op een gezonde 1 : 8.4. Vanuit voortschrijdend inzicht hebben we de bovendien de stoterstangen en de olieretourpijpen 3 mm moeten inkorten.

Ook is er nog een aanpassing geweest i.v.m. de pistonpen. Zoals in het artikel genoemd hebben de zuigers een pistonpen van 22 mm, precies zoals in de eerste S5 en M5 motoren. Later werden die voorzien van 25 mm pistonpennen, waarvan de gruwelverhalen over het vast vreten van de pen in het drijfstangoog, (staal op staal weet u het nog ?) u bekend moeten zijn. Het drijfstangoog van 25 mm werd op de nieuwe 22 mm pistonpen pas gemaakt met een bronzen busje. Zo’n busje werd in de eerste motor ingebouwd, maar bleek een niet correcte passing te hebben! De busjes vertoonden enkele honderdste mm speling, iets wat niet gewenst was! We hebben dit niet verder toegepast maar een bus in het oog geperst en verder geruimd op de maat van de pistonpen. Nu functioneert dit zoals het hoort. Verder waren er geen verrassingen en/of complicaties! Inmiddels zijn er vier van deze motoren gebouwd en hebben deze geen problemen ondervonden. Twee van deze motoren zijn in een Junior ingebouwd en een van de twee doet in Engeland mee aan historische races. Deze motor is van de vier omgebouwde motoren het zwaarste belast geweest en hij heeft die beproevingen met glans doorstaan.

De Prestaties

Dankzij onze Engelse vriend die, nadat hij eerst de motor voorzichtig had ingereden, zijn motor op de rollenbank heeft getest, weet ik nu dat het vermogen van die motor ongeveer 75 DIN pk is bij 5500 omw/min!

Belangrijker is het maximumkoppel, dat is tussen de 3200 en 3400 omw/min met ongeveer met 35 % toegenomen. Dat is iets wat de andere gebruikers ook beamen .Het is daarom jammer dat Panhard destijds niet voor deze optie gekozen heeft !

954cc was niet genoeg

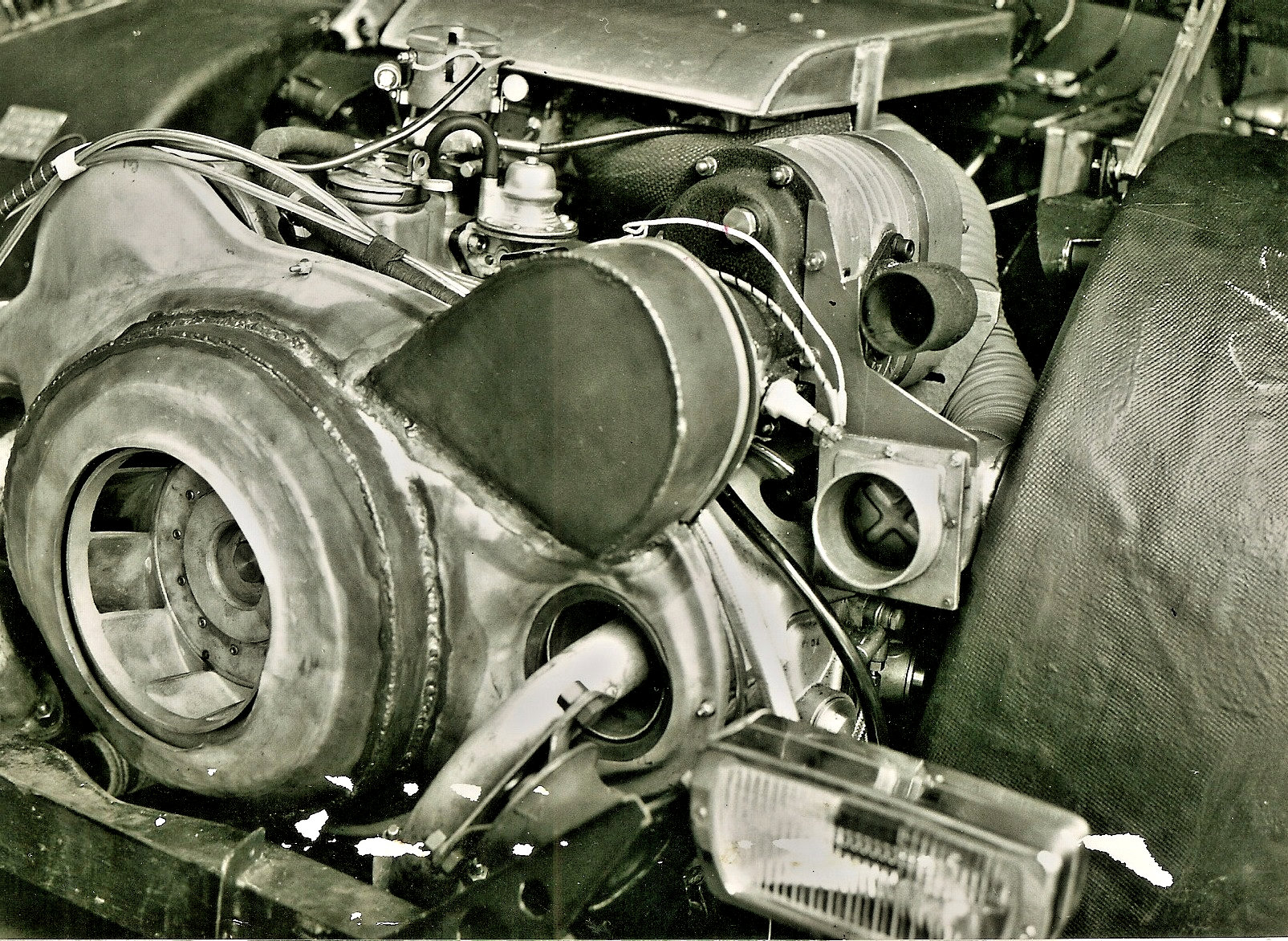

1964, De met compressor uitgeruste CD-motor

Toen mijn Engelse vriend de uit de USA geïmporteerde auto trots ter keuring aanbood bij de instantie die verantwoordelijk is voor de historische races, was de vreugde maar van korte duur! De auto werd afgewezen! De keurmeesters achtten het kleine in hun ogen bromfietsmotortje niet competitief en de auto zou een gevaar voor de andere coureurs op het circuit zijn. Het argument dat deze auto een volledig leven in de USA op het circuit had doorgebracht werd van de tafel geveegd! Na deze teleurstelling verwerkt te hebben vroeg hij of ik geen mogelijkheden zag. De cilinderinhoud moest namelijk van de wijze heren minimaal 1300 cc zijn om enigszins met het veld mee te kunnen. Dat probleem is op te lossen met de toepassing van een mechanische compressor. Iets wat vroeger ook gedaan werd om mee te kunnen doen aan, voor Panhard, hun laatste deelnames aan de 24 uur van Le Mans. De cilinderinhoud blijft weliswaar wel gelijk maar door de verrekeningsfactor valt deze motor dan in de klasse van 1300 cc. Vandaar dat ik de opdracht heb aanvaard om een compleet nieuwe 954 cc te bouwen met een mechanisch aangedreven compressor. Ik ben inmiddels begonnen met de bouw en voorbereidingen van deze motor .

950cc bleek toch voldoende

Echter!! Bij wijze van uitzondering mocht de Junior met 954 cc motor een keer meedoen. En toen bleek dat de auto telkens vooraan te vinden was! Tot afgrijzen van de Porsche 356 coureurs versloeg onze kleine dappere Junior deze auto’s keer op keer, hij bleek een geduchte concurrent voor menig auto van naam en faam! De eigenaar was in alle staten en beweerd dat van alle sportieve auto’s die hij ooit gereden heeft, deze het allerleukste is. Letterlijk: ”Ik krijg de grijns niet van mijn gezicht af als ik in deze auto rijd!“ Omdat nu wel bewezen was dat de auto uiterst competitief was en mijn vriend zonder compressor inmiddels is toegelaten, is de noodzaak voor de bouw van een compressormotor niet meer aanwezig, maar omdat ik toch al ver was met de voorbereidingen en ik nieuwsgierig ben naar het karakter van deze motor met een compressor, heb ik besloten om toch zo’n motor te gaan bouwen.

Een nieuwe ombouw

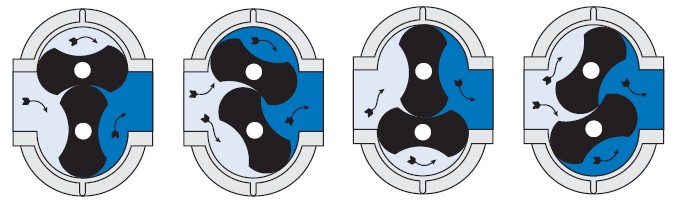

De Aisin AMR500 staat hier los op een motorblok

De werking van de Rootes compressor

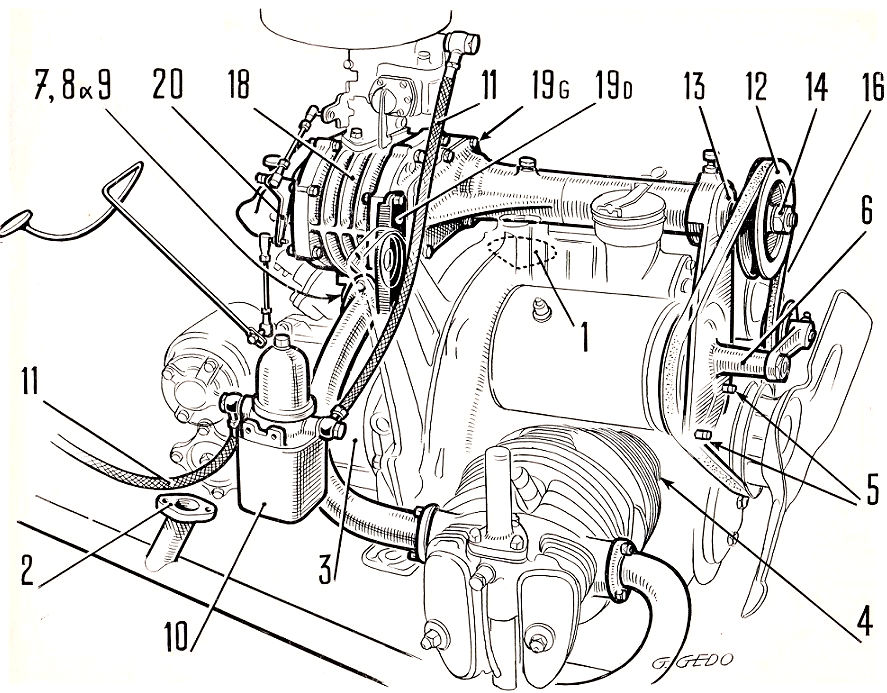

Panhard: compressor tussen carburateur en inlaatspruitstuk

Versterking van de krukas

Ik ben begonnen met de aanschaf van een nieuwe AISIN AMR 500 compressor. Deze compressor van de Japanse leverancier Aisin heeft per omwenteling een verplaatsing van 500 cc lucht en werkt volgens het Rootes principe. Hierdoor kan er meer lucht in de motor worden geperst en samen met meer brandstof krijg je een hoger vermogen. Dat is in het kort gezegd het hele verhaal. Wil je het geluid van motoren met deze compressor ervaren dan kun je naar het YouTube gaan, toets daar Aisin AMR 500 in en je wordt getrakteerd op vele met deze compressor uitgeruste stukjes huisvlijt, Panhards staan er jammer genoeg nog niet bij.

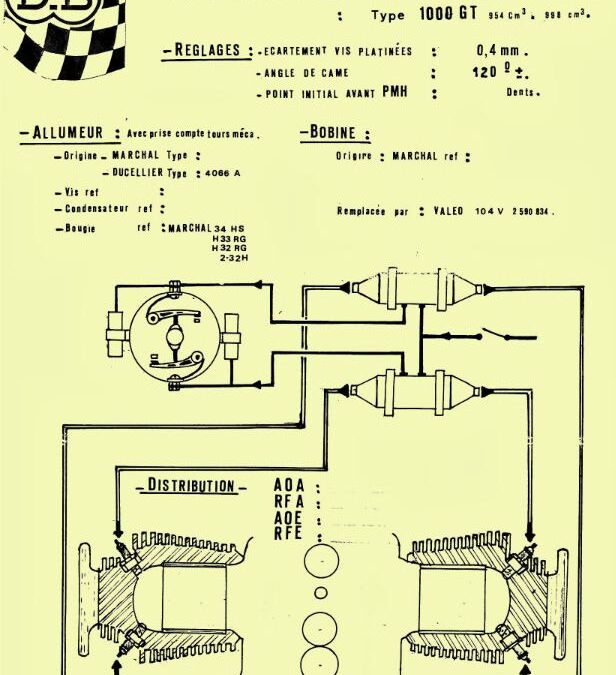

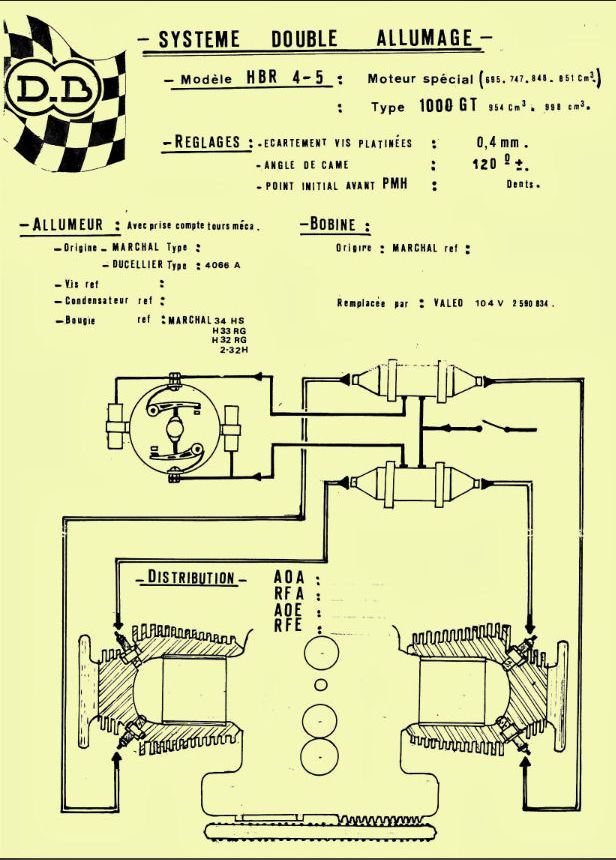

Maar nu de details: afhankelijk van het toerental kan deze compressor tussen de 0,4 en 1.1 bar overdruk leveren. Dit bereik je door de diameter van de poelie te vergroten en of te verkleinen. Echter hoe hoger de druk des te groter is het risico van spontane zelfontbranding (pingelen). Dit is dodelijk voor een verbrandingsmotor en omdat ik ga voor een mechanisch ontstekingssysteem kan ik ook geen sensor toepassen die het pingelen voorkomt of ingrijpt op het moment waarop dit plaats vind. Ook kies ik er niet voor om een intercooler toe te passen, deze intercooler zorgt voor het afkoelen van de gecomprimeerde inlaatlucht zodat er meer lucht in de verbrandingsruimte geperst zal worden. Ook kan ik geen overdrukventiel toepassen omdat ik, zoals Panhard dat destijds ook heeft gedaan, de compressor tussen de dubbele Weber 45 mm carburateur en het inlaatspruitstuk ga plaatsen. Ik ben daarom gedwongen om een ruime veiligheidsmarge in te bouwen. Daardoor zal ik niet de volle potentie van de compressor kunnen gebruiken en stel ik deze af op een maximale druk van 0,6 bar bij een compressieverhouding van 1:8. Wel ga ik, weer voor twee bougies per cilinder en een verzwaarde krukas. Dat verzwaren is absolute noodzaak en heeft zijn waarde bij de andere 954 cc motoren al bewezen. Ook pas ik een grotere oliepomp met inwendig oliefilter toe. Voor een betere warmteafvoer gebruik ik het laatste type gietijzeren achter deksel. Natuurlijk monteer ik een Volkswagen drukgroep en een iets dikkere koppelingsplaat. En zoals u het vorige artikel gelezen heeft gebruik ik een motortype met een versterkt lager zitting, dus type 1732 of hoger! In dit geval een type 1744. Verder doe Ik doe alle aanpassingen zoals in het vorige artikel beschreven.

Ik verwacht dat deze motor ongeveer 100 pk gaat leveren en ik hoop op een indrukwekkend koppel! Wat mij zo fascineert is dat met een ontwerp uit de jaren 40 van de vorige eeuw nog zoveel vooruitgang geboekt kan worden! We wisten het al : Panhard was zijn tijd ver vooruit!

Panhard continue!

met race-bloed in zijn aderen. Hij opende

met race-bloed in zijn aderen. Hij opende